Usuwanie pęcherzy z powierzchni żelkotowej jachtu.

W procesie produkcyjnym lub podczas samego użytkowania jachtów z wyrobów kompozytowych pojawia się potrzeba naprawy powierzchni żelkotu. Właściwie wykonana praca powinna uniemożliwić odróżnienie naprawianej powierzchni od pozostałej, oryginalnej powłoki.

Wyoblona powierzchnia laminatu informuje o pozostaniu tak zwanego bąbla gazowego w warstwie pod żelkotowej, gdy przy kładzeniu maty szklanej nie nałożymy żywicy lub powierzchnia jest zanieczyszczona brudem lub lekko wilgotna lub źle przewałkowano pierwszą warstwę maty do powierzchni żelkotowej.

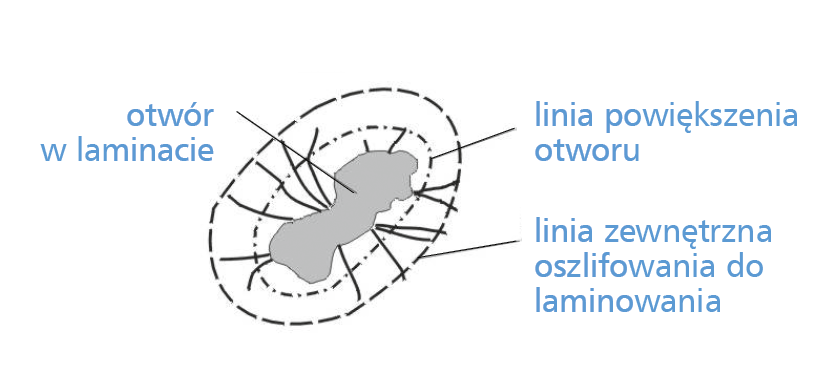

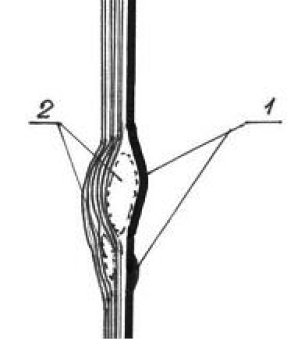

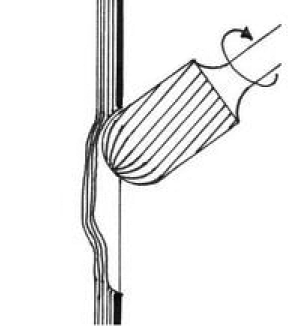

W warstwie laminowania złe wałkowanie laminatu najczęściej skutkuje wyobleniem, które powstaje po wygrzewaniu wyrobu, gdy pęcherz zwiększa swoją objętość. Drobniejsze pęcherzyki objawiają się dopiero po kilku latach i wtedy musimy je usuwać według przykładu z rysunku 1 poz. 1 – wyoblenie, poz. 2 – pęcherze.

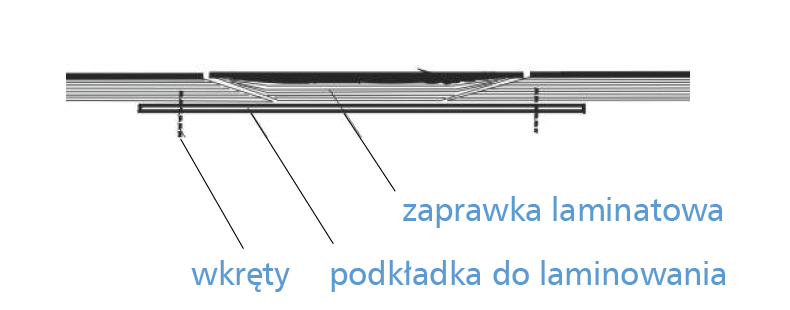

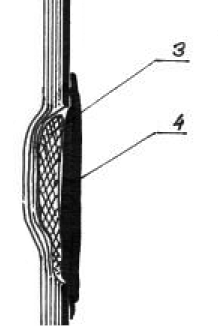

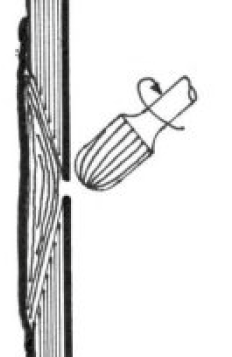

Rysunek 3 przedstawia położenie zaprawki laminatowej lub zaprawki ze szpachli z dodatkiem włókna szklanego. Pokrycie szpachlówką żelkotową lub żelkotem o tej samej barwie (rys. 3 poz. 3 – zaprawka, poz. 4 – żelkot).

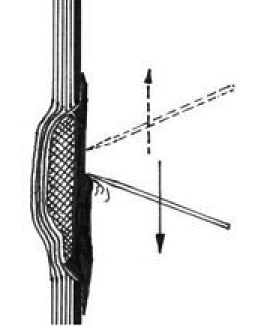

Rysunek 4 przedstawia ścinanie nadmiaru położonej zaprawki przy pomocy ostrego noża lub wkładów ułamywanych do noży. Operację tę prowadzimy prawie do osiągnięcia gładkiej powierzchni równej z oryginalną.

Naprawa uszkodzeń mechanicznych LPS

Najtrudniejsza sytuacja jest, gdy mamy pęknięcia żelkotu spowodowane uderzeniami lub wgnieceniami (rys. 7, 8). Jeszcze więcej pracy będzie, jeśli okaże się, że nastąpiło pęknięcie laminatu. W tym wypadku musimy zrobić pełną naprawę struktury materiałowej, aby zapobiec delaminacji pod wpływem wody i przecieków. Jeśli jest dostęp od strony wewnętrznej, zeszlifowujemy topkot, odkrywamy pękniecie i w pasie szerokim na min. 25 mm na każde 600 g/m² konstrukcji, szlifujemy pod skosem od pęknięcia laminatu (rys. 9).Dla przykładu: skoro w płycie, która pękła, były warstwy – 1xEM300+3xEM600 → przyjmujemy, że gramatura szkła w sumie to 2.100 g/m²; wyliczamy pas laminowanego wzmocnienia: 2.100 : 600 = ~3,5 3,5×25 mm = 87,5 mm.

Przyjmujemy z wyliczenia pas szerokości 9 cm. W dzieleniu przyjmujemy 600, co teoretycznie odpowiada macie zaprawkowej.

Jest to uproszczona metoda, ale sprawdza się przy szacunkowym określeniu powierzchni naprawczej. Po przetarciu laminatu tarczą szlifierską prawie do uzyskania w załamaniu prześwitu, przecieramy powierzchnie acetonem i przystępujemy do nakładania kolejnych warstw laminatu. Kładziemy kolejne paski maty szklanej na żywicy aż do uzyskania pełnej grubości warstwy LPS. Dodatkową warstwę możemy położyć na całej powierzchni do zeszlifowanego topkotu. Da to nam możliwość późniejszego wglądu w miejsca naprawcze. Po zżelowaniu laminatu, topkotujemy powierzchnię. Jeśli jednak musimy ze względów estetycznych uzyskać gładkość, laminat przed kładzeniem topkotu szlifujemy mechanicznie, zacieramy szpachlówką rozcieńczoną acetonem, zacieramy papierem ściernym na miękkiej podkładce i topkotujemy. Po zżelowaniu topkotu szlifujemy papierami ściernymi wodoodpornymi aż do wyrównania powierzchni z oryginalną. Po wykonaniu naprawy laminatu od strony wewnętrznej, przeprowadzamy naprawy powierzchni żelkotowej (rys.10,11,12).

W przypadku, gdy nie mamy dostępu od strony wewnętrznej do laminatu, naprawę przeprowadzamy od strony żelkotowej. Zeszlifowujemy żelkot i laminat w pasie według przyjętej zasady i przeprowadzamy naprawę, kładąc warstwy maty szklanej przesyconej żywicą, którą topujemy, przyklejając do starej powierzchni. Po zżelowaniu laminatu, skoro stwierdzimy, że mamy jego nadmiar, musimy go zeszlifować lub frezować. Na tak przygotowaną powierzchnię nakładamy teraz żelkot w kolorze tym samym, co cała powierzchnia. Dalsza obróbka zaprawki żelkotowej jak we wcześniejszym opisie.

Na rysunku 10 przedstawiono frezowanie krawędzi pęknięcia oraz popękanie żelkotu po uprzednim nałożeniu zaprawki. Możemy nie dbać specjalnie o nadmiar laminatu, ponieważ zaprawkę topkotujemy lub zamalowujemy. Od strony żelkotowej usuwamy wypłynięty laminat lub żywicę.

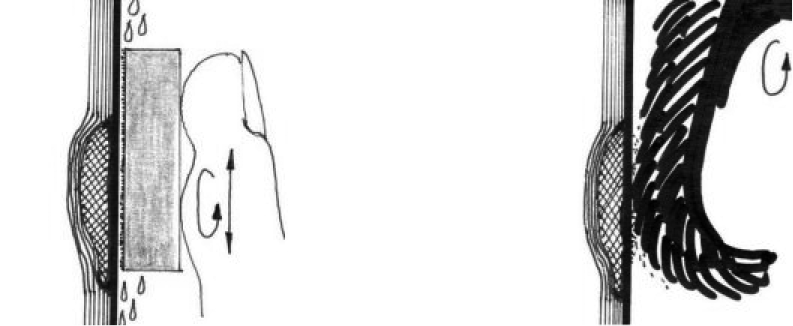

Rysunek 11 przedstawia nakładanie żelkotu lub szpachlówki żelkotowej, a następnie nożem, po zżelowaniu, ścinamy jej nadmiar. Szlifujemy papierami ściernymi wodoodpornymi. Następnie powierzchnię polerujemy pastami polerskimi, co przedstawia rysunek 12.

Naprawa otworowego zniszczenia LPS

Dużo czasu zajmie nam naprawa płyty laminatowej, gdy będziemy mieli w niej sporą dziurę, co przedstawia rysunek 13.

Takie zdarzenie może powstać po zderzeniu z dalbą czy innym jachtem. Oprócz otworu będziemy mieli załamania krawędzi i pęknięcia laminatu i żelkotu. Musimy powiększyć otwór przez wycięcie do „zdrowego laminatu”. Następnie fazowanie krawędzi do laminowania, rys.14.

Jeszcze trudniej będzie, jeśli nie będzie dostępu od wnętrza jednostki, choć aby uzyskać pełną wytrzymałość konstrukcyjną najlepiej jest wycinać elementy zabudowy i uzyskać dostęp do wnętrza jednostki. Wtedy naprawa będzie wykonana w 100% pewności uzyskania jednolitej wytrzymałości płyty LPS.

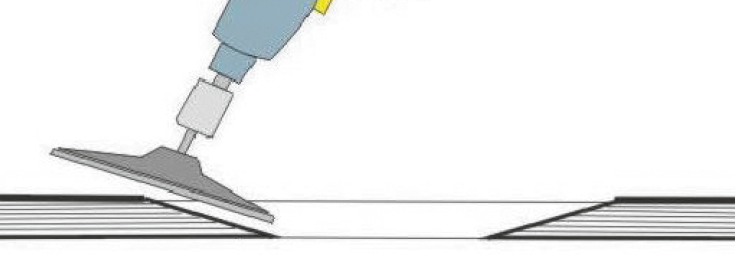

Fazowanie laminatu od krawędzi do żelkotu powierzchniowego, w pasie 10-15 cm. Od strony zewnętrznej żelkotowej wkrętami do metalu przymocowujemy cienką płytę laminatową (ż+3xEM300) z powierzchnią min. 3-krotnie zawoskowaną (rys.15). Od wewnątrz prowadzimy laminowanie rozpoczynając od położenia żelkotu i kolejnych warstw maty szklanej przesycanej żywicą konstrukcyjną. Naddatek laminatu po zżelowaniu szlifujemy tarczą ścierna i topkotujemy. Od strony zewnętrznej wykręcamy wkręty, odrywamy płytę maskującą od żelkotu. Powierzchnię szlifujemy papierami ściernymi do uzyskania jednolitego matu, po czym przystępujemy do polerowania. Otwory po wkrętach pogłębiamy frezem i zalewamy żelkotem. Po stwardnieniu ścinamy nadmiar nożykami i miejscowo szlifujemy oraz polerujemy pastami polerskimi. Ostatnią czynnością będzie powtórne zabudowanie wyciętych elementów wnętrza.

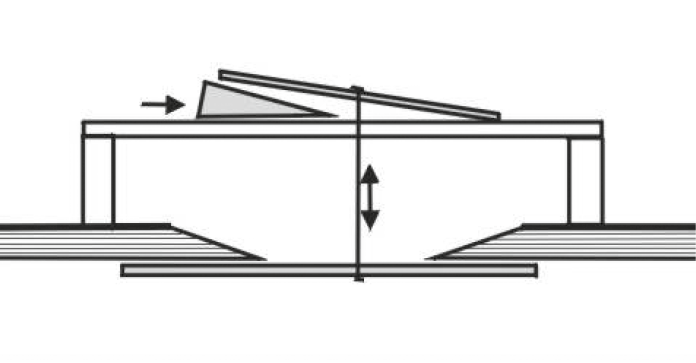

Najtrudniejszą metodą będzie odrestaurowanie powierzchni np. kadłuba od strony żelkotowej. Otwór musimy wyciąć w kształcie elipsy, aby móc założyć płytkę o większej powierzchni niż wycięty otwór, najlepiej przygotowaną z LPS ze sznurkiem dociskającym płytkę do krawędzi wewnętrznych LPS (rys.16).

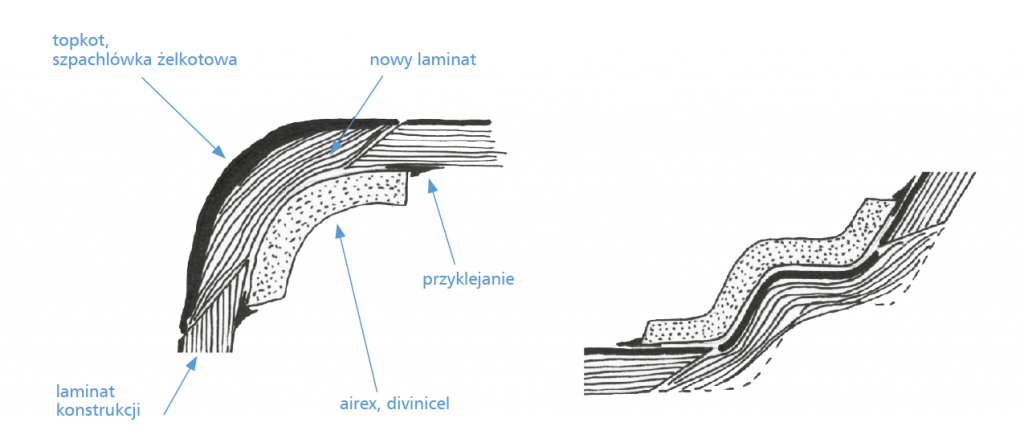

W przypadku powierzchni profilowanej o dużym wyobleniu, rantów (np. na pokładzie), najlepsze zamaskowanie otworu uzyskamy przy pomocy pasków divinicelu czy airexu, który przyklejamy przy pomocy kleju PCV w laskach pistoletem elektrycznym, rys. 17. Profilowanie kształtu pianki uzyskamy zmiękczając ją przy pomocy nagrzewnicy pistoletowej i schładzając po uzyskaniu pożądanego kształtu. Przystępując do laminowania delikatnie nakładamy pędzlem żywicę na piankę, a gdy częściowo stwardnieje kładziemy 1-2 warstwy maty szklanej EM300, wcześniej przesyconej żywicą. Delikatnie topujemy pędzlem doklejając do pianki, krawędzi połączenia i części przeszlifowanego z żelkotu kadłuba. Odczekujemy czas żelowania laminatu, który po stwardnieniu da nam możliwość dokładnego laminowania z dokładnym wyciśnięciem pęcherzyków powietrza. Kładzenie kawałków maty wcześniej przesyconej żywicą (popularnie wśród laminarzy określa się tę metodę „na mokrą szmatę”) pozwala nam na dokładniejsze wypełnianie dziury i przyciskanie do poprzednich warstw, choć powoduje wyższy stosunek żywicy do maty. Przesycanie maty robimy na kawałku kartonu wcześniej smarując go żywicą, aby nie lepiły się do niego włókna szklane, co powoduje utrudnienie z oderwaniem w całości przesyconej maty. W zależności od grubości ściany, laminowanie rozłożymy na fazy, aby zapobiec spływaniu nałożonej maty z wyrwy. Po wypełnieniu otworu „z niedomiarem” – tzn. nałożony laminat nie wystaje ponad warstwę żelkotu w kadłubie, po zżelowaniu, sprawdzamy linijką, czy zaprawka nie wystaje ponad powierzchnię kadłuba. Gdy jest go więcej w niektórych miejscach, musimy zeszlifować i sprawdzać, aby był o 2-3 mm głębiej od powierzchni oryginalnej. Miejsca głębsze wypełniamy szpachlówką poliestrową i zacieramy, lub żelkotową. Na tak przygotowaną powierzchnię kładziemy żelkot zgodny w kolorze z oryginalnym. Dalszą naprawę przeprowadzamy według wcześniejszego opisu.

W przypadku, gdy nie mamy możliwości zamocowania podkładki pod otwór od wewnątrz, musimy zrobić otwór owalny, taki, aby można było większą podkładkę owalną wsunąć od zewnątrz i zamocować przy pomocy cienkiej linki, docisnąć do powierzchni wewnętrznej.

Wykonanie naprawy laminatu na krawędzi wyoblenia

Po szlifowaniu miejsca naprawy do „czystego” laminatu, od strony wewnętrznej przyklejamy na szpachlówkę lub przy pomocy pistoletu na klej airex lub divinicel. Wcześniej uformowujemy go przy pomocy nagrzewnicy. Na tak przygotowaną powierzchnię nakładamy laminat. Przeszlifowujemy, pozostawiając niedobór grubości, który uzupełniamy następnie przy pomocy szpachlówki żelkotowej lub topkotu.

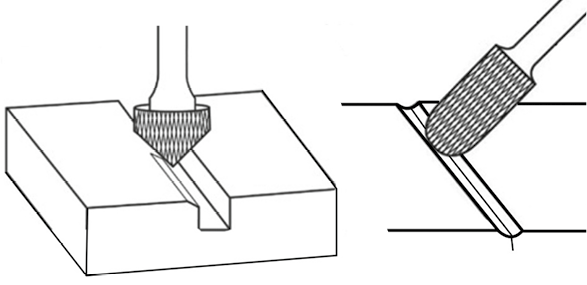

Oprócz naprawy samego otworu, mamy jeszcze tzw. „pająk”, czyli cienkie linie spękania powierzchni żelkotowej. Aby je naprawić, używamy do tego cienkiego freza palcowego lub stożkowego na szlifierce wysokoobrotowej (www.pneumat.com.pl/frezy-trzpieniowe-palcowe).

Podczas szlifowania sprawdzamy także, jak głębokie jest popękanie szczelinowe, czy przypadkiem nie jest na głębokości kilku warstw laminatu. W takim przypadku musimy pogłębiać i zrobić wyfrezowanie szczeliny o większej szerokości, już przy pomocy większego freza stożkowego, aby w ten rowek założyć szpachlówkę wzmocnioną sieczką szklaną. W trakcie żelowania szpachlówki wycinany jej nadmiar przy pomocy ostrza nożyka łamanego. Przecieramy powierzchnię papierem ściernym, z niewielkim dystansem powierzchni żelkotowej.

Powierzchnię czyścimy przy pomocy acetonu. Na tak przygotowaną powierzchnię nakładamy teraz topkot, a najlepiej specjalną szpachlówkę żelkotową, dwuskładnikową. Po jej zżelowaniu i wyschnięciu (po kilku godzinach) przystępujemy do szlifowania powierzchni papierami wodoodpornymi, zaczynając od gramatury 240 do 1500. Następnie przy użyciu polerki z „kotem” i past polerskich wyprowadzamy powierzchnię do połysku.

Problemem jest uzyskanie jednorodności koloru, czego przyczyną jest starzenie się żelkotu, szczególnie pod wpływem UV i zabrudzeń. Dotyczy to zwłaszcza starszych żelkotów.

Przy odnawianiu starego żelkotu można stosować także specjalne pasty, aby uzyskać własny kolor.

inż. Władysław Bożek