Jednostki pływające można klasyfikować w bardzo szerokim zakresie: począwszy od rodzaju napędu, kończąc na materiale, z jakiego zostały wykonane. Prowadzone statystyki oraz prognozy w zakresie kształtowania się rynku motorowodnego jednoznacznie wskazują na jego ciągły stabilny rozwój w kolejnych latach.

Na rynku dominują produkowane seryjnie jachty o napędzie motorowym dedykowane celom sportowo-rekreacyjnym. Należy jednak również zwrócić uwagę na bardzo ciekawy segment, jakim są łodzie budowane przez hobbystów. Indywidualna produkcja łodzi skupia się przede wszystkim na wykorzystaniu do budowy drewna czy też laminatu. Projekty takich konstrukcji mogą być z powodzeniem realizowane zarówno przez amatorów posiadających skromny warsztat narzędziowy, jaki i profesjonalne stocznie.

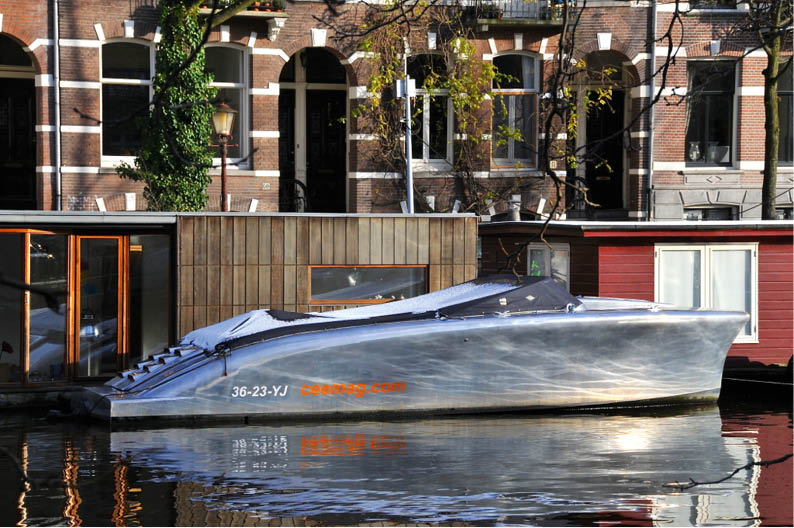

Alternatywą dla łodzi wykonanych z wcześniej wspomnianego materiału są jednostki metalowe, a uściślając – wykonane z metali nieżelaznych, takich jak stopy aluminium. Przykładem jest łódź przedstawiona na rysunku 1 wyposażona w ośmiocylindrowy benzynowy silnik Volvo Penta, której kadłub został zbudowany z blachy aluminiowej o grubości od 4 do 8 mm [1]. Obecnie aluminiowe łodzie wyposażone w silniki zaburtowe znajdują szerokie zastosowanie w wędkarstwie oraz turystyce. Zalety aluminiowego kadłuba wykorzystano również w sporcie. Niewielkich rozmiarów łodzie posiadające silnik przepływowy z powodzeniem radzą sobie w płytkich, kamienistych potokach górskich.

Stopy aluminium charakteryzują się przede wszystkim małą gęstością ok. 2,7 g/cm3 (dla porównania stal ma ok. 7,8 g/cm3), wysoką odpornością na korozję, a co najważniejsze – niektóre gatunki posiadają wytrzymałość mechaniczną zbliżoną do parametrów stali konstrukcyjnych [3]. Do budowy łodzi z reguły stosuje się stopy PA11 oraz PA13 [4]. Oprócz korzystnych własności antykorozyjnych są one podatne na proces spawania, co w przypadku kadłubów jest bardzo ważne. Materiał dostępny jest pod wieloma postaciami, m.in. w formie blach, taśm, prętów oraz kształtowników. Istotną barierą stanowiącą główną przeszkodę w budowaniu tego typu jachtów przez prywatnych użytkowników jest technologia wytwarzania elementów.

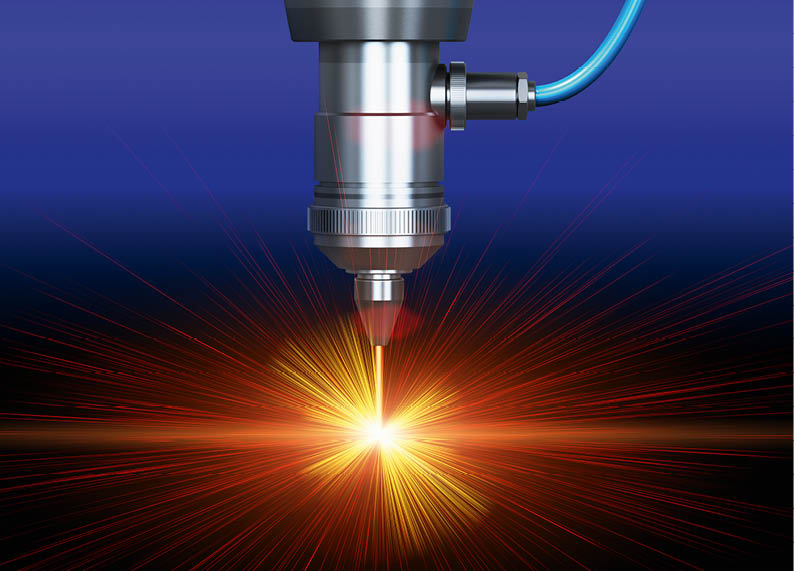

Dzięki popularyzacji zaawansowanych technik wytwarzania budowa łodzi metalowych jest znacznie prostsza, niż miało to miejsce jeszcze kilkanaście lat temu. Obecnie jedną z najbardziej zaawansowanych metod obróbki metali jest technika laserowa. Cięcie metali z użyciem wiązki laserowej jest coraz powszechniejsze, a jednocześnie zajmujące się tym zakłady są bardziej otwarte na realizację zamówień jednostkowych.

Upraszczając, zasada cięcia laserowego polega na skupieniu stosunkowo dużej energii na niewielkiej powierzchni. W wyniku procesu odparowania, wypalenia bądź nadtopienia i wydmuchu, materiał zostaje usunięty zgodnie z linią cięcia (rys. 2). Zaletą obróbki laserowej jest duża precyzja wykonania mogąca uzyskać wartość mniejszą niż ±0,1 mm [5].

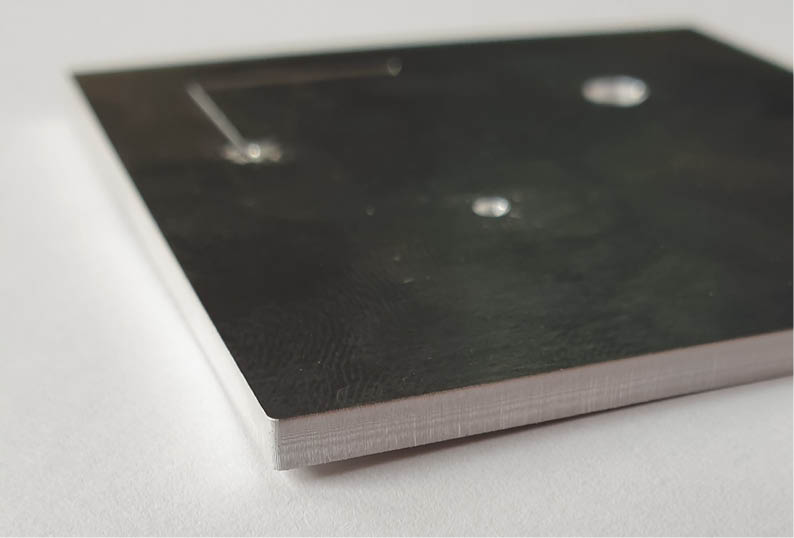

Otrzymany wyrób charakteryzuje się niewielką strefą wpływu ciepła, nie wymaga skomplikowanej obróbki wykańczającej (rys. 3), a sam proces cięcia jest względnie szybki. Maksymalna grubość ciętego materiału zależy głównie od składu chemicznego i mocy lasera. Przykładowo, dla lasera o mocy 1 kW maksymalna grubość ciętego materiału wynosi 2 mm, a dla lasera generującego moc 4 kW zwiększa się ona do 15 mm [6]. Podobna zależność odnosi się do rodzaju materiału. Przy mocy lasera 3 kW maksymalna wartość grubości ciętej blachy aluminiowej wynosi 12 mm, stalowej konstrukcyjnej – 12 mm, natomiast miedzianej – 6 mm [4]. Zakres ten można zwiększać nawet do 50 mm w przypadku aluminium poprzez np. stosowanie głowic laserowych z opcją CutLine oraz lasera o mocy 12-20 kW. Oprócz obróbki blach, na niektórych stanowiskach wyposażonych w odpowiednie oprzyrządowanie możliwe jest również wycinanie kształtów na różnego rodzaju profilach.

Zalety powyższej techniki determinują jej znaczną przydatność podczas budowy własnej łodzi. Projektem wsadowym pozwalającym firmie zajmującej się obróbką laserową rozpocząć pracę jest odpowiednie przygotowanie geometrii. Geometrię można opracować indywidualnie przy użyciu programów komputerowo wspomagających projektowanie CAD (ang. Computer Aided Design), bądź też kupić gotowy projekt. Firmy zajmujące się dystrybuowaniem gotowych rozwiązań, oprócz szczegółowych planów oferują również pliki zawierające geometrię dwuwymiarową, która może być bezpośrednio zaimportowana do oprogramowania urządzenia tnącego.

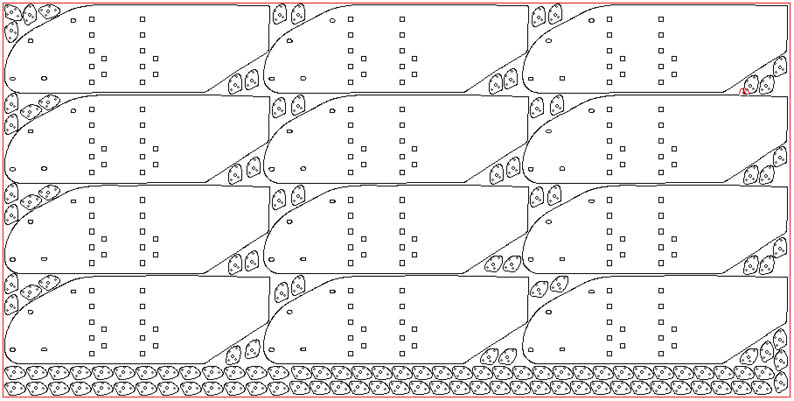

Proces technologiczny produkcji elementów na podstawie dostarczonej dokumentacji dwuwymiarowej rozpoczyna się od wirtualnego rozmieszczenia elementów na arkuszu w oprogramowaniu dostarczonym przez producenta urządzenia (rys. 4). Odpowiednie pozycjonowanie pozwala w znacznym stopniu zredukować czas trwania procesu, co jest bezpośrednio związane z redukcją zużycia energii i gazów technicznych. W kolejnym etapie dobierane są parametry cięcia, takie jak prędkość cięcia, moc wiązki laserowej oraz ustawienie w sposób manualny bądź automatyczny ogniskowej układu optycznego. Parametry ściśle zależą od rodzaju ciętego materiału oraz jego grubości. Praca stanowiska wyposażonego w głowicę laserową rozpoczyna się od określenia aktualnej pozycji arkusza blachy na stole. Proces cięcia poszczególnych elementów inicjowany jest tzw. wkłuciem, podczas którego wiązka lasera przebija obrabiany materiał, a następnie porusza się zgodnie z zaprogramowaną linią cięcia.

Podsumowując, wykorzystanie techniki laserowej podczas przygotowania elementów na potrzeby budowy jednostki pływającej w znacznym stopniu upraszcza proces produkcyjny. Duża dokładność wymiarowa uzyskanego wyrobu oraz szeroka i stale rosnąca dostępność zakładów zajmujących się obróbką laserową zwiększa atrakcyjność opisanej technologii. Dodatkowym atutem jest szeroka oferta usług w zakresie kształtowania i łączenia elementów metalowych przez zakłady zajmujące się obróbką laserową.

mgr inż. Filip Szwajca

Politechnika Poznańska

mgr inż. Maciej Siemion

MSK ENGINEERING sp. z o.o.

Artykuł został opracowany we współpracy Politechniki Poznańskiej z firmą MSK ENGINEERING sp. z o.o. specjalizującą się w obróbce elementów metalowych. Kontakt: biuro@msk-engineering.pl

Literatura:

[1] Specyfikacja techniczna łodzi CeeMag-mk.1. http://ceemag.com/

[2] Ceemag MK1 autorstwa FaceMePLS opublikowane na licencji CC BY 2.0. https://creativecommons.org/licenses/by/2.0/

[3] Rudnik, S., Metaloznawstwo. Wydawnictwo PWN, Warszawa 1996.

[4] Stopy aluminium do przeróbki plastycznej, WG. PN-79/H-88026 i inne.

[5] Ambroziak, A., Techniki wytwarzania. Spawalnictwo. Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 2010.

[6] Materiały reklamowe firmy Eagle: https://eagle-group.eu/pl, dostęp z dnia 04.02.2021r.