Czy porysowane i matowe burty muszą być malowane, aby wyglądały jak nowe? W niektórych przypadkach są prostsze i tańsze sposoby na taki problem.

Jeżeli uszkodzenia znajdują się nad linią wody, jeśli nie wynikają z wadliwej konstrukcji lub błędnego wykonania jachtu, a są typowymi uszkodzeniami powstałymi na skutek eksploatacji, to naprawę można przeprowadzić w ciągu jednego weekendu. Oto garść przydatnych porad.

Jak przygotować miejsce i obiekt?

Naprawy jachtów mają miejsce zarówno w profesjonalnych halach, jak i w warunkach amatorskich. Jeśli prace wykonywane są w pomieszczeniach zamkniętych, należy zadbać o odpowiednią wentylację i przewiewność pomieszczenia. Kiedy pracujemy na zewnątrz, należy unikać bezpośredniego nasłonecznienia powierzchni, na których dokonywana jest naprawa. Idealną temperaturą do prac jest przedział 18–23°C. Niewielkie odchylenia są akceptowalne, ale warto znać ich możliwe konsekwencje. Aplikacja szpachlówek i farb w niskich temperaturach spowoduje znaczne wydłużenie czasu utwardzania. Z kolei wyższe temperatury otoczenia, a zwłaszcza nagrzana powierzchnia naprawy mogą być przyczyną powstawania wad oraz defektów lakierniczych. Maksymalna wilgotność powietrza nie powinna być wyższa niż 75%. Kategorycznie należy unikać opadów deszczu czy osadzania się mgły na nieutwardzone szpachlówki i świeżo wymalowane powierzchnie.

Pracę zaczynamy od dokładnego umycia całego elementu. Wykorzystując myjkę wysokociśnieniową już na tym etapie prac można usunąć z powierzchni uszkodzone stare powłoki lakiernicze czy luźno związane odpadające fragmenty podłoża. Oczyszczenie powierzchni pozwoli nam ocenić rozmiar uszkodzeń i zaplanować kolejne etapy prac. W przypadku, gdy powierzchnia jest zmatowiała i pokryta drobnymi rysami, możliwe będzie wykonanie naprawy przy użyciu past polerskich. Gdy znajdziemy głębsze ubytki, warto je uzupełnić, aby zabezpieczyć laminat i przywrócić estetyczny wygląd. Do wypełnień nad linią wody można użyć szpachlówek żelkotowych. W ofercie Sea-Line dostępne jest kilka odcieni bieli oraz kolor granatowy. Bardzo ważne jest, że wspomniane szpachlówki mogą być polerowane, dzięki czemu zniwelujemy różnicę koloru i pozostawimy połysk w miejscu naprawy.

Przystępujemy do pracy

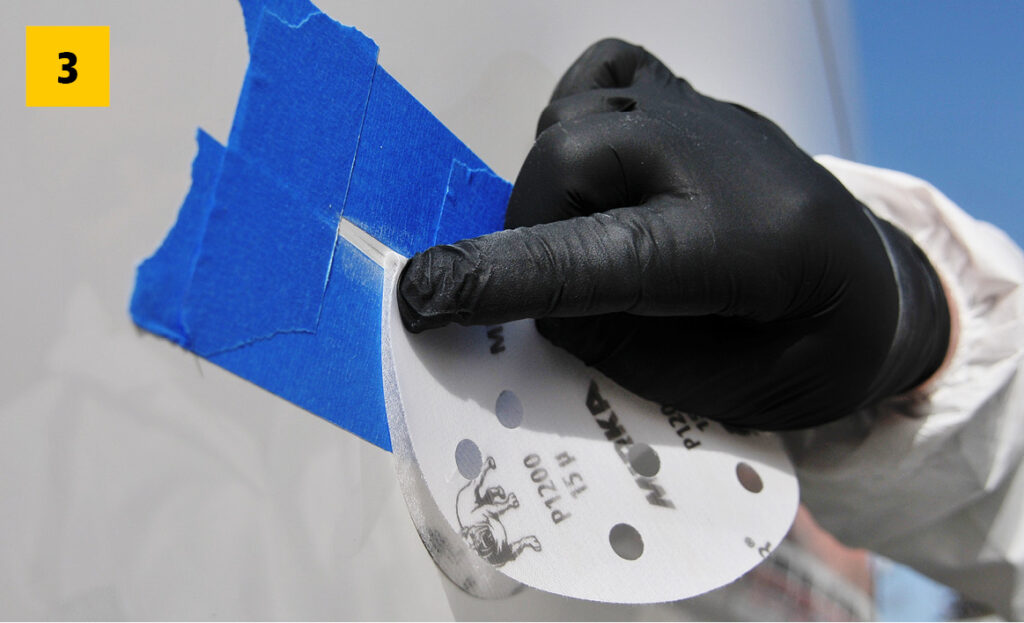

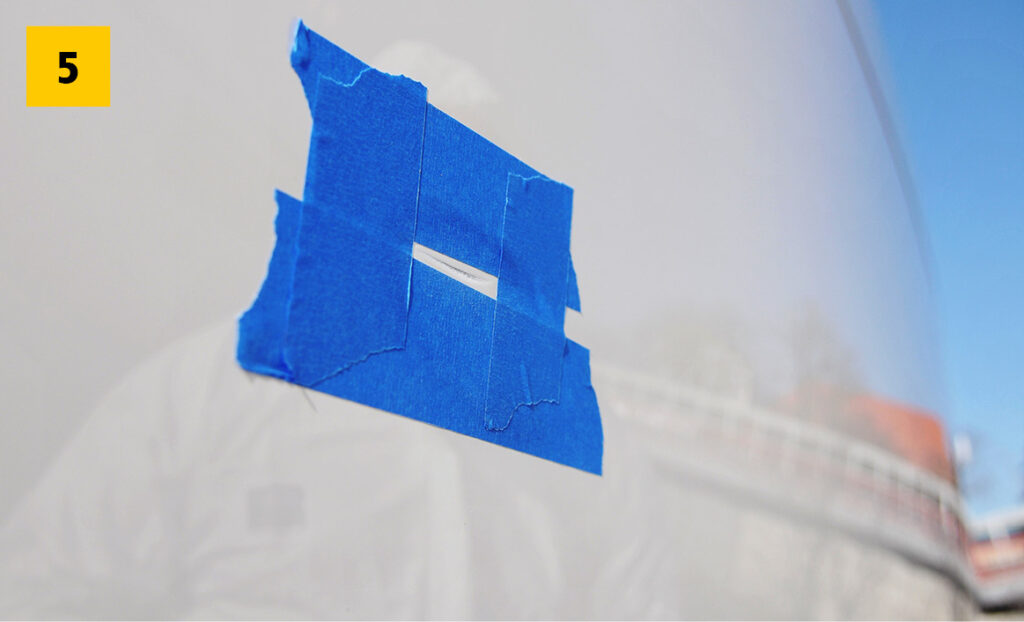

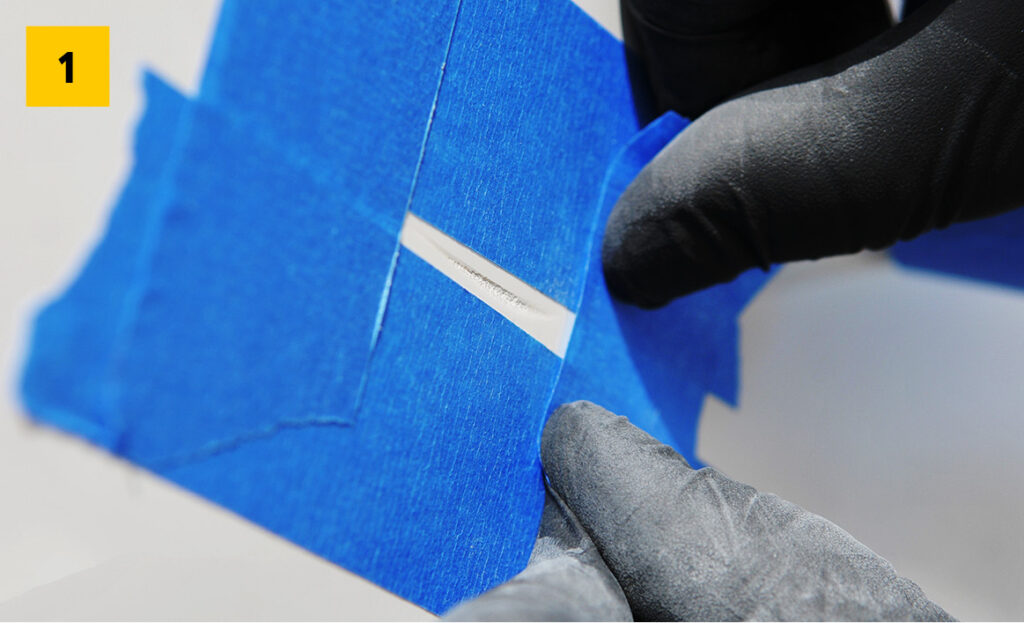

W przypadku uszkodzeń występujących na dużej powierzchni, można rozważyć częściowe zeszlifowanie warstwy uszkodzonego żelkotu. Do usunięcia pojedynczych uszkodzeń oraz niewielkich skupisk rys można użyć frezu kulowego lub dłuta. Uszkodzenia należy poszerzyć tak, aby stworzyły kształt litery V, a następnie przeprowadzić ukosowanie krawędzi. Wykonując prace szlifierskie zawsze należy zwrócić uwagę, by nie szlifować zbyt głęboko i nie uszkodzić warstwy nośnej laminatu. Po szlifowaniu wystarczy oczyścić powierzchnię z pyłu szlifierskiego i odtłuścić miejsce naprawy, a następnie wyznaczyć miejsce naprawy i linię aplikacji używając taśmy lakierniczej.

Wypełnienie ubytków

Potrzebną ilość szpachlówki żelkotowej DRY FAST należy wymieszać z utwardzaczem w stosunku wagowym 100:2. Warto tak zaplanować prace, aby nie przygotowywać większej ilości produktu niż ta, która może być jednorazowo zużyta. Czas przydatności mieszaniny do stosowania w temperaturze 20°C wynosi około 6-7 minut.

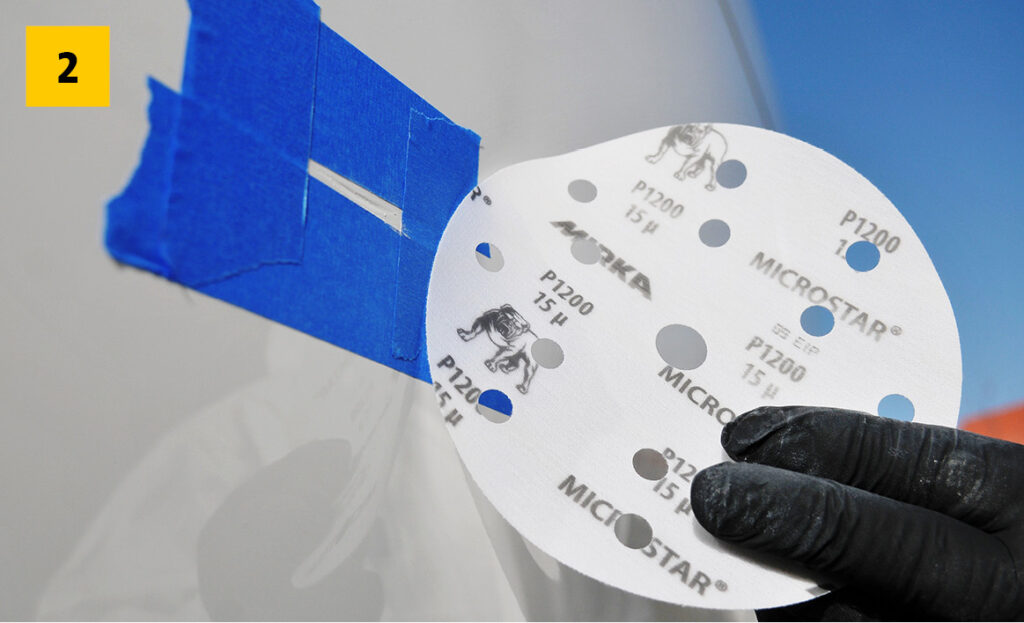

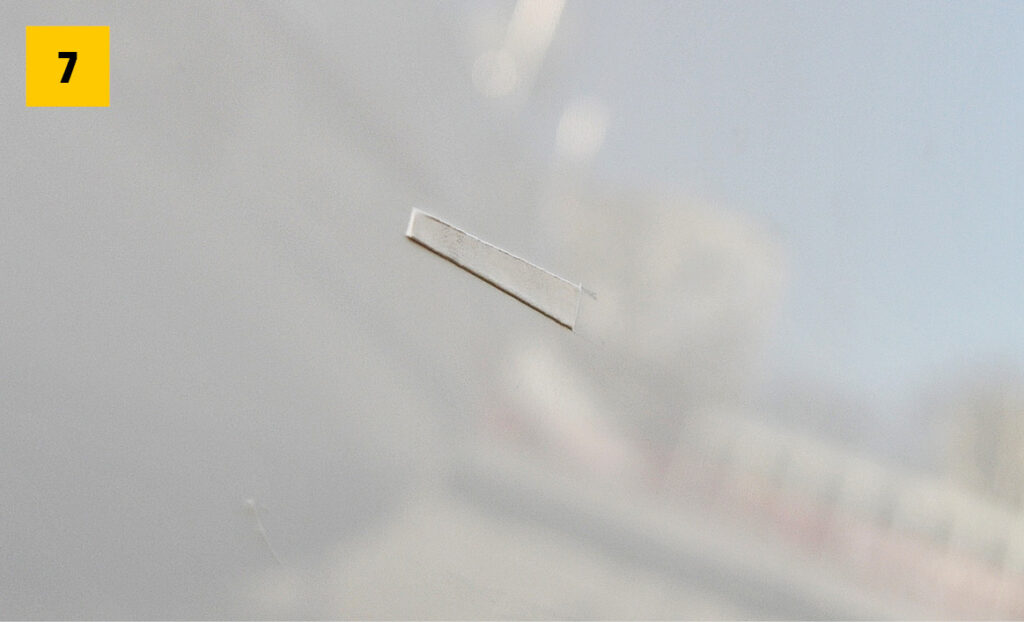

Wypełniamy uszkodzenie nakładając odpowiednią ilość szpachlówki. Warstwy nie powinny być grubsze niż 2-3 mm, w przypadku głębszych uszkodzeń powtarzamy aplikację. Dla uzyskania jednolitego wypełnienia należy wypychać powietrze z masy szpachlowej, dociskając ją szpachelką. Wyrównujemy powierzchnię pozostawiając niewielki naddatek, pozwalający po oszlifowaniu na wykonanie prac polerskich. Prace szlifierskie przeprowadzamy po pełnym utwardzeniu szpachlówki żelkotowej. W przypadku dużych naddatków do szlifowania wstępnego można użyć papieru ściernego P240 – P400, a do szlifowania wykończeniowego papieru ściernego P600 – P1500, gdzie przed polerowaniem można zakończyć na gradacji 1200 lub 1500.

Polerowanie

Pasta bezpieczna nawet w użyciu hobbystycznym oraz pasta, której można z powodzeniem użyć na wymagających ciemnych kolorach, to pasta S1 Premium Sea-Line. Najlepsze efekty S1 Premium uzyskamy w połączeniu z aplikatorem jagnięcym. Wełna jagnięca pozwoli uniknąć zagrożenia, jakim jest przegrzanie i nieodwracalne przepalenie żelkotu. Do pracy przystępujemy nakładając niewielką ilość pasty na głowicę oraz na powierzchnię przeznaczoną do polerowania. Powinna pokryć całe miejsce przeznaczone do polerowania, jednak jej zbyt duża ilość spowoduje wydłużenie czasu pracy, obniżenie wydajności futra, zmniejszenie siły cięcia pasty oraz oczywiście wzrost zużycia pasty polerskiej. Reasumując – zastosujmy mniejszą ilość produktu, a w razie potrzeby powtórzmy operację lub dodajmy w trakcie polerowania. Polerowanie maszyną rotacyjna zacznijmy od możliwie najniższych obrotów. Będzie to orientacyjnie 800–1000 obr./min. Nie dociskając zbyt mocno głowicy do powierzchni i wykorzystując całe futro polerskie, polerujemy powierzchnię, na którą została nałożona pasta. Maszynę należy prowadzić równym i bardzo wolnym tempem. Zbyt szybkie lub nieregularne ruchy zmniejszą efektywność polerowania i z pewnością wydłużą czas, jaki trzeba poświęcić na osiągnięcie zadowalającego efektu. Z kolei zbyt długa praca w jednym punkcie może spowodować przegrzanie i uszkodzenie żelkotu. Na powierzchniach płaskich warto wykorzystać całą powierzchnię futra polerskiego. Zwiększenie powierzchni aktywnej futra przyspiesza proces polerowania i pozwala w pełni wykorzystać pastę oraz głowicę polerską. Kiedy w trakcie polerowania pasta zaczyna zmieniać konsystencję i sprawia wrażenie lekko przeźroczystej emulsji, należy stopniowo zwiększać obroty maszyny, aż do całkowitego roztarcia się pasty i uzyskania połysku na powierzchni. W końcowym etapie roztarcia pasty dopuszczalne jest zwiększenie obrotów maszyny polerskiej do maksymalnie 1800 obr./min.

Ewentualne pozostałości pasty na powierzchni można usunąć za pomocą miękkiej ściereczki oraz płynu S3 Finish Cleaner Sea-Line. Płyn S3 na tym etapie pełni też rolę preparatu kontrolnego.

Wypolerowaną powierzchnię warto zabezpieczyć przed działaniem promieni UV czy uszkodzeniami. Można do tego użyć zabezpieczeń ceramicznych lub opartych na wosku, aby jak najdłużej cieszyć się pięknem błyszczącej łodzi.

Joanna Janiak-Frais

Menedżer ds. produktów Sea-Line w firmie Troton