Co należy wiedzieć o nowoczesnych silnikach jachtowych wykorzystujących wysokociśnieniowy kolektor paliwa?

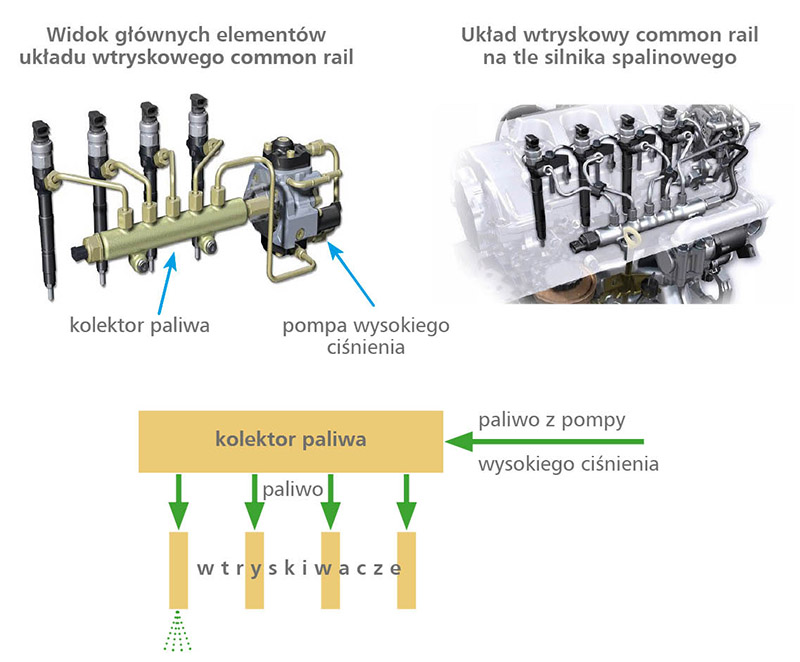

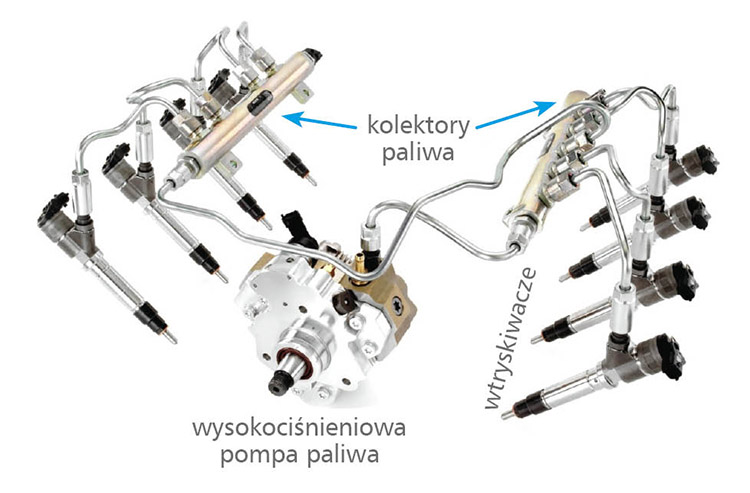

Zanim wyszczególnione zostaną zalety i wady jachtowego Diesla z układem wtryskowym common rail, nieodzowne jest pokazanie jego budowy i omówienie istoty. Ta nazwa, z jęz. angielskiego, znaczy „wspólna szyna”. Po polsku jest to kolektor, zasobnik czy akumulator. Angielska nazwa przyjęła się we wszystkich krajach, niezależnie od obowiązujących w nich ojczystych lub urzędowych języków. Pochodzi ona od głównego elementu układu, a więc od kolektora paliwa, widocznego na rysunku 1.

Budowa silnika common rail

Charakterystyczną cechą omawianego układu wtryskowego jest więc kolektor, wspólny dla wszystkich wtryskiwaczy, w którym magazynowane jest paliwo, dostarczane pod wysokim ciśnieniem z wysokociśnieniowej pompy. To ciśnienie przekracza obecnie 200 MPa (2000 atmosfer) i dalej rośnie. Kolektor połączony jest przewodami paliwowymi z wtryskiwaczami, w których umieszczone są elektromagnetyczne lub piezoelektryczne zawory. One, po otrzymaniu impulsów prądowych ze sterownika, otwierają się, na skutek czego paliwo przepływa do rozpylaczy i następuje jego wtrysk do komór spalania silnika. Czas otwarcia tych zaworów, a zatem i wielkość wtryskiwanej dawki paliwa, jest sterowany elektronicznie.

Zalety układu common rail

Jedną z istotnych zalet tego układu jest brak krzywki związanej bezpośrednio z procesem wtrysku oraz prosta budowa w stosunku do wszystkich dotychczas wynalezionych i stosowanych układów wtryskowych silników z zapłonem samoczynnym (silników Diesla). Z racji niezależności procesu wtrysku od krzywki napędzającej tłoki pompy wtryskowej, istnieje możliwość kształtowania przebiegu wtrysku, a nawet wielokrotnego wtryskiwania paliwa podczas cyklu pracy silnika. Stąd też pochodzi nazwa wielofazowego wtrysku.

Silniki z takimi układami są w stanie dzisiaj i w przyszłości spełnić wymagania ekologiczne określane przez kolejne normy Euro i inne, jak np. konwencję Marpol i normy Jeziora Bodeńskiego.

Silniki z omawianymi układami wtryskowymi zaczęto oznaczać skrótem CDI od angielskich słów Common – Rail – Direct – Injection, co znaczy: silnik z bezpośrednim wtryskiem, zasilany układem wtryskowym common rail. Spotyka się także skrót HDI – High pressure Direct Injection i inne, w zależności od producenta silników.

Układ wtryskowy common rail pod względem koncepcyjnym nie jest bynajmniej nowością, bowiem już w 1913 r. został opatentowany po raz pierwszy przez Vickersa. Kilka lat później prace nad tym układem rozpoczęła amerykańska firma Atlas Imperial Diesel Company. Otwarcie wtryskiwacza realizowano za pomocą kondensatora ładowanego przez obwód elektryczny o regulowanej oporności. Regulacja wtrysku odbywała się metodą mechaniczną. Na skutek wielu trudności technicznych, a w szczególności technologicznych, prace nad rozwojem tego układu zostały przerwane. Co pewien czas były one ponownie podejmowane w różnych ośrodkach badawczych na świecie, lecz bez szans na wdrożenie ze względu na ciągle jeszcze niedostatecznie rozwinięte konstrukcje elektrozaworów i elektronicznych układów sterujących. Dopiero prace podjęte w 1990 r. przez takie firmy samochodowe jak Alfa Romeo, Bosch i Mercedes zakończyły się sukcesem, bowiem na przełomie lat 1997 i 1998 pojawiły się na rynku pierwsze samochody osobowe Alfa Romeo 156 i Mercedes klasy C z silnikami wyposażonymi w takie układy wtryskowe. Od tego czasu ten prosty w koncepcji układ wtryskowy stosunkowo szybko zaczął wypierać inne układy wtryskowe i dzisiaj praktycznie je zdominował.

Koncepcja wtrysku pilotowego

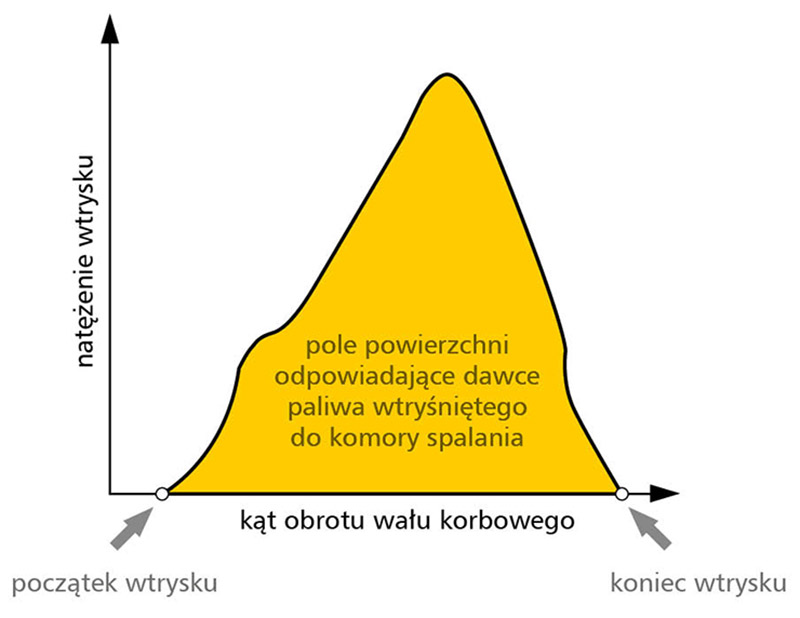

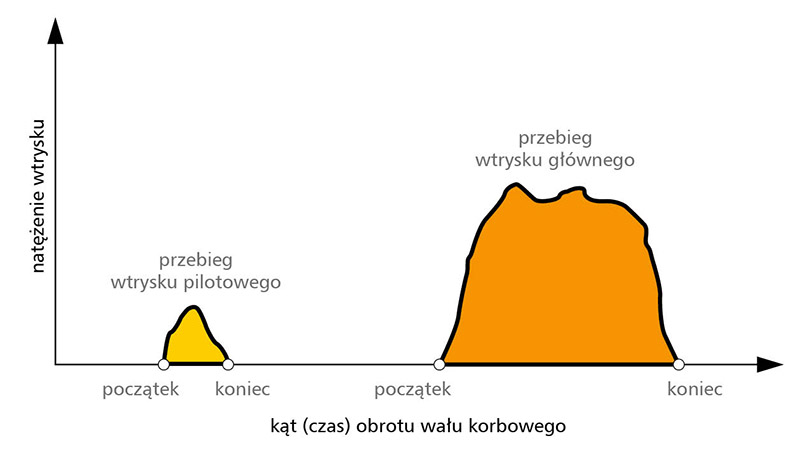

Wspomniałem o istotnych zaletach układu common rail w postaci prostej budowy, wyeliminowaniu krzywki napędowej i możliwości kształtowania procesu wtrysku o wysokim ciśnieniu. To wszystko prawda i bardzo ważne, ale jest coś najbardziej istotnego, co ma układ common rail, i dzięki czemu eliminuje wszystkie dotychczas stosowane układy wtryskowego zasilania silników Diesla. Aby to wyjaśnić, trzeba uciec się do odrobiny teorii. Otóż opisane klasyczne układy zasilania wtryskowego (z różnymi pompami wtryskowymi) wtryskują paliwo według charakterystyki przykładowo pokazanej na rysunku 2. Ta charakterystyka wtrysku przedstawia zależność ilości wtryskiwanego paliwa w jednostkach objętości, np. w mm3 na jedną sekundę, w zależności od kąta lub czasu obrotu wału korbowego silnika. Pole powierzchni pod krzywą charakterystyki, jak zaznaczono na rysunku, odpowiada dawce, czyli porcji paliwa wtryśniętego do komory spalania w jednym cylindrze silnika. Ważny jest tu kształt tej charakterystyki, mniej lub bardziej pochylonej, aby uzyskać możliwie niskie zużycie paliwa i cichą pracę silnika. Niestety, tą metodą nie dało się i nie daje się tak dalece wpływać na zmianę parametrów pracy silnika. Istotnym powodem jest tu bowiem występująca zwłoka zapłonu paliwa. Oznacza ona, że zapalenie się wtryśniętego paliwa nie następuje w początku wtrysku, jak na rysunku 2, a po upływie pewnego czasu. A to jest przyczyną, że silnik nie może uzyskać wyższej prędkości obrotowej i jest dość hałaśliwy. Te wady silnika Diesla wyeliminowane zostały właśnie przez układ common rail. Układ ten w klasycznym wykonaniu z 1997 r. wtryskuje paliwo w dwóch fazach. Przebieg wtrysku złożony jest bowiem z wtrysku pilotowego, nazywanego także wstępnym lub przedwtryskiem oraz wtrysku głównego (rys. 3).

Wtrysk pilotowy to nowe rozwiązanie w technikach zasilania silników, które w praktyce zaczęto stosować od 1997 r. Spełnia on rolę źródła aktywnych chemicznie cząstek będących produktami reakcji rozpadu i wstępnego utleniania węglowodorów. Cząstki te przyspieszają samozapłon dawki głównej. Dawka pilotowa nie ulega przy tym samozapłonowi przed wtryskiem dawki głównej. Wielkość opóźnienia samozapłonu dawki głównej zależy od stanu przemian chemicznych, w jakim znajduje się dawka pilotowa w chwili wtrysku dawki głównej. Zatem celem stosowania wtrysku pilotowego jest skrócenie opóźnienia samozapłonu, a w konsekwencji zmniejszenie prędkości narastania ciśnienia w czasie spalania i zmniejszenie hałasu silnika. Przy odpowiednio dobranych parametrach dwufazowego wtrysku można uzyskać samozapłon dawki głównej prawie bezpośrednio po rozpoczęciu jej wtryskiwania, czyli przy opóźnieniu zapłonu prawie równym zeru. Aby jednak to uzyskać, dawka pilotowa musi być bardzo mała. Dla niewielkiego silnika Diesla o mocy rzędu 80 KM wynosi ona od 0,5 do 3 mm3 paliwa na jeden cykl wtrysku, co odpowiada 0,4÷2,5 mg paliwa. Silnik z wysokociśnieniowym wtryskiem bezpośrednim i sterowanym wtryskiem pilotowym może charakteryzować się niższym poziomem hałasu niż dotychczas bardzo dobry silnik z wtryskiem do komory dzielonej.

Oprócz opisanego dwufazowego wtrysku we współczesnych silnikach stosuje się wtrysk wielofazowy o różnych kombinacjach. Na przykład, po wtrysku dawki głównej może występować tak zwany dotrysk małej dawki paliwa, co ma na celu podniesienie temperatury spalin na wydechu. Dzięki temu możliwa jest regeneracja filtra sadzy oraz redukcja szkodliwych tlenków azotu. Mając na uwadze rozmaite opcje sterowania silnikiem w aspekcie obniżenia szkodliwych składników spalin i uzyskania wymaganych parametrów pracy, stosuje się czasami dwie dawki pilotowe, a także główną dawkę wtrysku dzieli się na trzy lub cztery mniejsze dawki. Wytwórnie produkujące silniki Diesla nadają czasami odpowiednim opcjom wtrysku wielofazowego różne nazwy, jak np. Multijet.

Elementy składowe instalacji

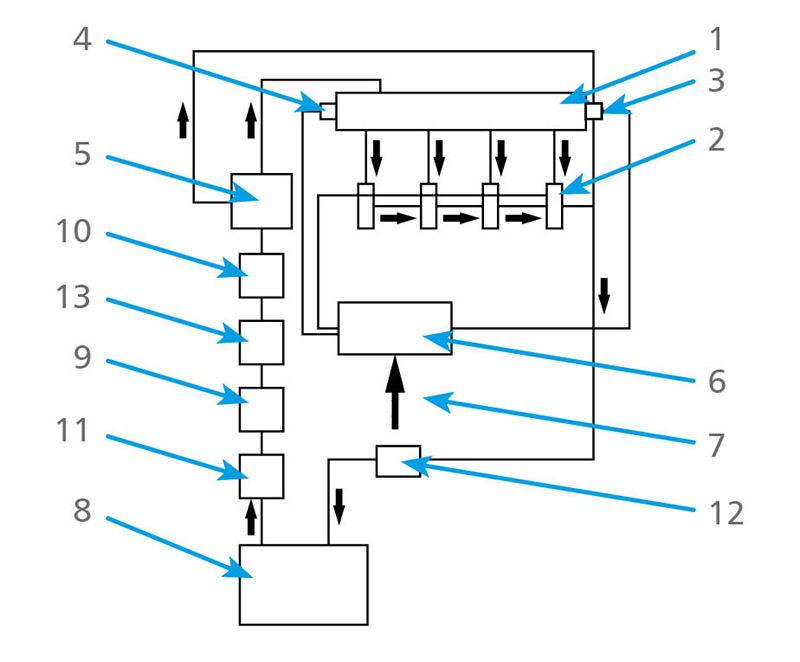

Opis układu wtryskowego byłby niepełny, gdyby pominąć jego schemat pokazujący różne elementy instalacji z zaznaczeniem ich istotnych funkcji. Taki schemat, przykładowo dla czterocylindrowego silnika według rozwiązania wytwórni Bosch, widoczny jest na rysunku 4. Ze zbiornika 8 paliwo jest zasysane przez pompę podającą 13 i tłoczone poprzez podgrzewacz 11 i filtr paliwa 9 do wysokociśnieniowej pompy 5. W wysokociśnieniowej pompie następuje rozdział strumienia objętości paliwa. Jedna część paliwa wypełnia przestrzenie cylindrów pompy, skąd paliwo tłoczone jest do kolektora 1 pod wysokim ciśnieniem. Druga część paliwa płynie przez komorę wału krzywkowego jako strumień chłodzący pompę i dalej do zaworu regulacji ciśnienia 3, a stamtąd do zbiornika 8. Na kolektorze 1 znajduje się czujnik 4 do rejestracji ciśnienia. Kolektor 1 połączony jest krótkimi przewodami wysokiego ciśnienia z elektronicznie sterowanymi wtryskiwaczami 2.

1 – wysokociśnieniowy kolektor paliwa, 2 – wtryskiwacze, 3 – zawór regulacji ciśnienia, 4 – czujnik ciśnienia, 5 – wysokociśnieniowa pompa paliwa, 6 – jednostka sterująca, 7 – sygnały z czujników silnika, 8 – zbiornik paliwa, 9 – filtr paliwa, 10 – elektromagnetyczny zawór wyłączający paliwo, 11 – podgrzewacz paliwa, 12 – chłodnica paliwa, 13 – paliwowa pompa podająca

Sterowanie elektrozaworami wtryskiwaczy 2 oraz elektrozaworem regulacji ciśnienia 3 odbywa się za pomocą jednostki sterującej 6, która do tego otrzymuje sygnały 7 z czujnika ciśnienia 4 i innych czujników silnika i zespołów napędowych. Sterowanie elektrozaworem regulacji ciśnienia 3 polega na dostarczaniu prądu do jego cewki w sposób ciągły, ale o różnych napięciach, odpowiednio do wymaganego ciśnienia w kolektorze.

W opisanym układzie przewidziane jest podgrzewanie paliwa, jak ma to miejsce w warunkach niskich temperatur, szczególnie podczas rozruchu silnika.

Podgrzewanie paliwa na odcinku między zbiornikiem i filtrem nie jest specyficzną cechą układu common rail. Stosowane jest ono od dawna w silnikach z zapłonem samoczynnym, gdyż zawarta w oleju napędowym parafina krystalizuje w ujemnych temperaturach otoczenia i powoduje zaczopowanie filtra paliwa oraz otworów wtryskowych w rozpylaczach.

Natomiast chłodzenie paliwa powracającego do zbiornika jest specyficzną cechą układu common rail, a ściślej – wysokociśnieniowego wtrysku paliwa. Nagrzewanie się paliwa występuje już przy ciśnieniu wtrysku około 70 MPa, zaś przy ciśnieniach rzędu 120 MPa i większych, szczególnie przy małych dawkach wtrysku, paliwo w kanale wtryskiwacza może osiągnąć temperaturę stu kilkudziesięciu stopni Celsjusza. Z termodynamicznego punktu widzenia wtryskiwanie paliwa o wysokiej temperaturze jest korzystne, gdyż powoduje to między innymi obniżenie szybkości narastania ciśnienia (hałasu) w silniku oraz zmniejszenie zadymienia spalin. Z drugiej strony, biorąc pod uwagę, że ze wzrostem temperatury paliwa maleje jego gęstość i lepkość oraz wzrasta ściśliwość paliwa, może to spowodować pogorszenie smarowania wysokociśnieniowej pompy i ruchomych elementów wtryskiwacza, a także wzrost wewnętrznych przecieków. Taka sytuacja spowodowałaby dużą niepowtarzalność wtrysku, szczególnie małych dawek, a w szczególności dawek pilotowych, uniemożliwiając sterowanie procesem wtrysku. Stąd konieczność chłodzenia paliwa, co nie było wymagane w konwencjonalnych układach wtryskowych, w których maksymalne ciśnienia wtrysku zawierały się w przedziale od 25 do 60 MPa.

Elementy charakterystyczne dla układu common rail

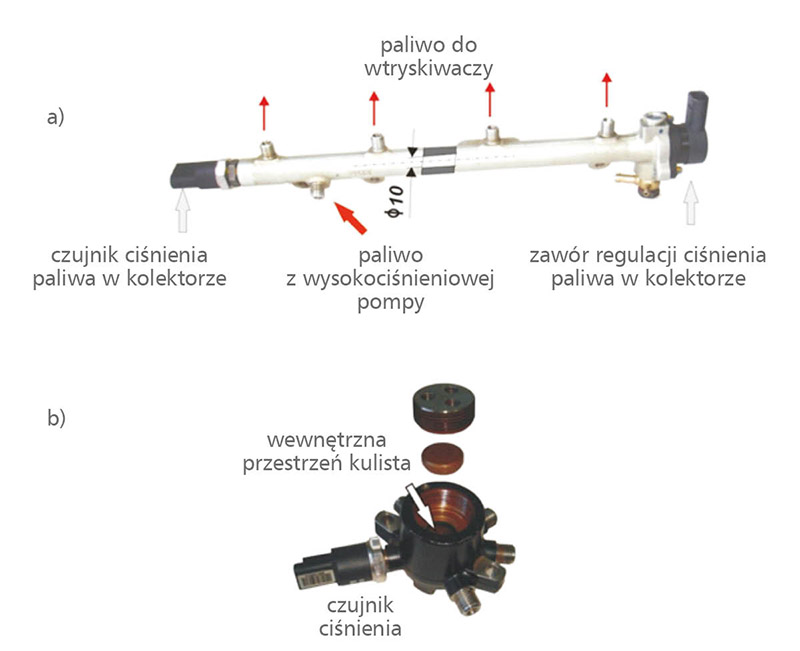

Jak widać, w układzie common rail występują zespoły, których nie było w konwencjonalnych układach bądź ich konstrukcja jest zupełnie inna niż zespołów pełniących analogiczne lub podobne role. Należą do nich kolektor paliwa (kolektory w przypadku silnika widlastego), wtryskiwacze, wysokociśnieniowa pompa paliwa, elektroniczny system sterowania i wiele innych elementów. Szczegóły tego najbardziej charakterystycznego elementu układu, czyli common raila – kolektora, od którego układ wtryskowy nosi nazwę common rail, pokazano na rysunku 5.

Kolektor jest elementem odkutym ze stali i może mieć kształt walca lub kuli (rys. 5).

Regulacja ciśnienia paliwa w kolektorze polega na dostarczaniu prądu do cewki zaworu regulacji ciśnienia w sposób ciągły ale o różnych napięciach odpowiednio do wymaganego ciśnienia. Ciśnienie paliwa mierzy krzemowy czujnik dokręcony do kolektora. W przypadku silników rzędowych występuje jeden kolektor, w silnikach widlastych dwa kolektory połączone ze swoimi wtryskiwaczami (rys. 6). Paliwo do kolektorów dostarcza jedna pompa wysokiego ciśnienia. Kolektory przymocowane są możliwie blisko głowic, aby mogły dostarczać paliwo do wtryskiwaczy bardzo krótkimi przewodami. Wtryskiwacze umieszczone są zwykle pionowo w głowicy silnika, aby mogły wtryskiwać paliwo bezpośrednio do komór spalania znajdujących się w tłokach silnika.

Obecnie coraz częściej stosuje się piezoelektryczne wtryskiwacze, które zamiast elektromagnesu mają siłowniki piezoelektryczne, znacznie szybsze od elektromagnesów. Umożliwiają one realizację wielofazowego wtrysku, dzięki czemu uzyskuje się mniejszą emisję hałasu i szkodliwych składników spalin. Obydwa wtryskiwacze widoczne są na rysunku 7.

a) wtryskiwacz z elektromagnesem, b) wtryskiwacz piezoelektryczny

Opisany układ wtryskowy common rail silnika z zapłonem samoczynnym (Diesla), w tym jachtowego Diesla, nie wyczerpuje wszystkich zagadnień związanych z nim, szczególnie niezwykle skomplikowanego sterowania elektronicznego i rozmaitych jego opcji.

Podsumowanie zalet i wad

Nowoczesne silniki z układem wtryskowym common rail w stosunku do silników z innymi układami wtryskowymi, w szczególności z pompami wtryskowymi, posiadają liczne zalety, przy stosunkowo niewielkiej liczbie wad.

| Common rail – zalety: | Common rail – wady: |

| cicha praca silnika, | wrażliwość na zanieczyszczenia paliwa, skutkujące niedomaganiem układu, |

| wysoka sprawność ogólna, | skomplikowanie technologiczne i wysoki koszt układu, |

| niska emisja szkodliwych składników spalin, | drogi specjalistyczny serwis. |

| wysokie parametry pracy – prędkość obrotowa, moc użyteczna i moment obrotowy. |

Z zestawienia zalet i wad (tab. 1) widać, że wady układu common rail, z wyjątkiem wrażliwości na zanieczyszczenia paliwa, pozostają w cieniu jego zalet. Wspomniany bowiem stopień skomplikowania technologicznego i drogie ewentualnie serwisowanie trudno arbitralnie uznać za wadę w dzisiejszych czasach tak rozwiniętej techniki. Jeśli jednak oceniać ten układ wtryskowy, a ściślej silniki zasilane za jego pomocą z punktu widzenia niezawodności w trudnych warunkach morskiej żeglugi, to może być to dyskusyjne. Układ ten bowiem, w porównaniu z klasycznym układem z pompą wtryskową, w przypadku konieczności ewentualnej naprawy na morzu, z dala od jakichkolwiek serwisów, nie wróży sukcesu. No, ale takie są współczesne wymogi, w tym ekologiczne, i stąd jest on nie do zastąpienia. Zaś specjalne wymogi jachtów i silników do dalekich rejsów rządzą się innymi prawami.

dr inż. Krzysztof Zbierski