W poprzednim tekście opublikowanym w Biuletynie Techniki Jachtowej 4/2020 opisaliśmy, czym kierować się przy wyborze produktów polerskich. Tym razem w kilku punktach opiszemy podstawowe kroki polerowania, a także podpowiemy, na co warto zwrócić uwagę podczas procesu.

Kiedy mamy już wybraną pastę, aplikator oraz papier ścierny, możemy przejść do właściwego polerowania.

Krok I Przygotowanie powierzchni

Przeszlifuj powierzchnię papierem zgodnym z gradacją znajdującą się na etykiecie lub w karcie technicznej produktu.

Krok II Oczyszczenie powierzchni

Po zakończonym szlifowaniu oczyść powierzchnię z pyłu szlifierskiego, wosków, tłuszczy i zanieczyszczeń. Możesz do tego użyć Cleanera S3 Sea-Line oraz ściereczki z mikrofibry.

Krok III Polerowanie

- Nałóż niewielką ilość pasty na głowicę oraz na powierzchnię przeznaczoną do polerowania. Na powierzchni najlepiej zrobić to tworząc równoległe znaki „X”. Nie nakładaj zbyt dużej ilości pasty polerskiej. Pasta powinna pokryć całe miejsce przeznaczone do polerowania, jednak jej zbyt duża ilość spowoduje:

• wydłużenie czasu pracy – dłuższy czas konieczny do roztarcia/wypracowania pasty,

• zaklejanie się futra polerskiego – obniżenie jego agresywności i zmniejszenie siły cięcia pasty,

• wzrost zużycia pasty polerskiej.

2. Ustaw maszynę polerską na możliwie niskie obroty. Będzie to orientacyjnie 800–1000 obr./min.

3. Nie dociskając głowicy do powierzchni i wykorzystując całe futro polerskie, poleruj powierzchnię, na którą została nałożona pasta. Maszynę polerską prowadź równomiernym, wolnym tempem, pozwalającym na skuteczne usuwanie defektów. Zbyt szybkie lub nieregularne ruchy zmniejszą efektywność polerowania i wydłużą czas pracy. Z kolei zbyt długa praca w jednym punkcie może spowodować uszkodzenie żelkotu.

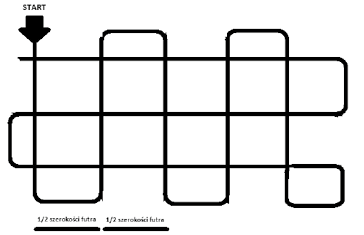

Prawidłowe polerowanie powinno przebiegać według poniższego schematu:

4. Na powierzchniach płaskich wykorzystaj całą powierzchnię futra polerskiego. Zwiększenie powierzchni aktywnej futra przyspiesza proces polerowania, pozwalając jednocześnie w pełni wykorzystać pastę oraz głowicę polerską.

5. Kiedy zauważysz, że pasta zmienia konsystencję i sprawia wrażenie lekko przeźroczystej emulsji, zacznij stopniowo zwiększać obroty maszyny polerskiej.

6. Prowadzenie maszyny według schematu kontynuuj do całkowitego roztarcia się pasty i uzyskania połysku na powierzchni.

7. W końcowym etapie roztarcia pasty dopuszczalne jest zwiększenie obrotów maszyny polerskiej do maksymalnie 1800 obr./min.

8. Proces polerowania powtarzaj punktowo lub na całym elemencie do momentu usunięcia wszystkich rys szlifierskich i uzyskania gładkiej, pozbawionej wad powierzchni w połysku.

KROK IV Oczyszczenie powierzchni

Ewentualne pozostałości pasty na powierzchni można usunąć za pomocą miękkiej ściereczki oraz płynu S3 Finish Cleaner Sea-Line. Płyn S3 na tym etapie pełni też rolę preparatu kontrolnego.

KROK V Zabezpieczenie powierzchni

Wypolerowaną powierzchnię warto zabezpieczyć przed działaniem promieni UV czy uszkodzeniami. Można do tego użyć zabezpieczeń ceramicznych lub opartych na wosku. Szczególnie polecany jest prosty w użyciu wosk Quick Wax Sea-Line S5.

TROTON Sp. z o.o.

78-120 Gościno, Ząbrowo 14A