Lata przed II wojną światową

OSTSEEWERFT (Stocznia Bałtycka), ul. Światowida 6 (Hcrrenwiesenstr.), zlokalizowana na obszarze należącym do dwóch podszczecińskich gmin, Gocławia i Golęcina, została otwarta w 1917 r. przez szczecińskiego armatora Emila Retzlaffa i włączona w krąg jego innych przedsięwzięć, które prowadził razem ze swoimi synami. Stocznia po l wojnie światowej była najnowocześniejszą stocznią szczecińską. W dwudziestoleciu międzywojennym realizowała głównie zamówienia od przedstawiciela armatora Retzlaffa, ale były to małe jednostki. Kryzys sprawił, iż do stoczni trafiały tylko zamówienia do jej wydziału budowy maszyn. Polityka „Deschimagu” prowadziła do przechwytywania ewentualnych zleceń stoczni, doprowadziła ją do kryzysu i upadku w 1931 r. Nowoczesne urządzenia sprzedano na licytacji. W czasie drugiej wojny światowej zabudowania stoczni kompletnie zniszczono. Odbudowano ją po 1945 r. dla MSJ im. Leonida Teligi.

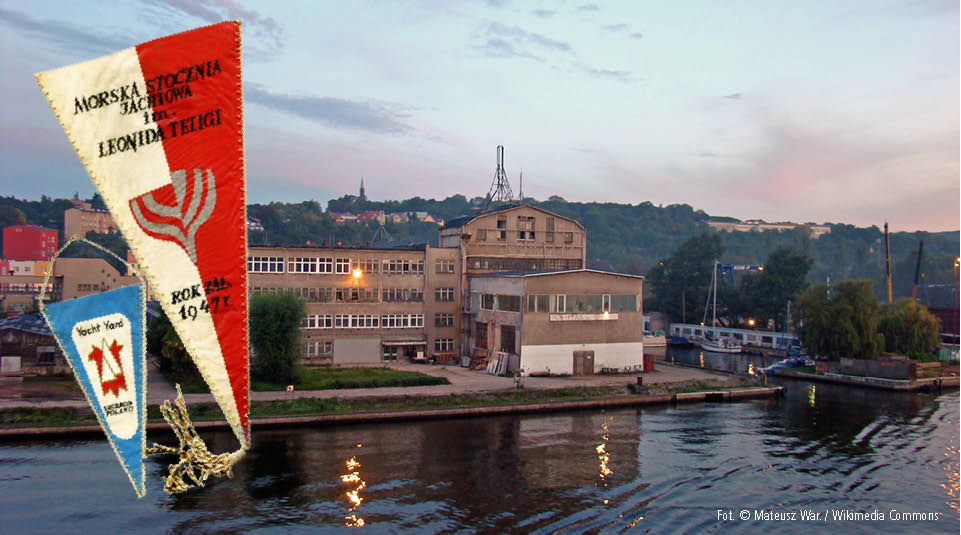

Rok 1947

Warsztaty Szkutnicze zostają przeniesione z Nowego Warpna do Szczecina i zlokalizowane przy ul Światowida 20. Warunki pracy prymitywne – pomieszczenia w barakach, nieuregulowane nabrzeże zalewane wodami Odry.

Lata 1947–1949

Nadzór nad działalnością gospodarczą Stoczni sprawuje Główny Urząd Kultury Fizycznej. Przedmiotem działalności są remonty i konserwacja sprzętu rybackiego, a także nielicznego jeszcze wówczas sprzętu sportowego.

Lata 1950–1951

W roku 1950 Warsztaty Szkutnicze przyjmuje pod nadzór Zarząd Przemysłu Sportowego i Szkutniczego w Warszawie i przemianowuje je na Stocznię Jachtową. Lata te dają początek przemysłowi szkutniczemu. Rozpoczyna się budowa łodzi sportowych, szalup ratunkowych i szkoleniowych oraz produkcja kajaków.

Lata 1952–1957

W roku 1952 kierownictwo nad Stocznią obejmuje Wojewódzki Zarząd Przemysłu Terenowego i nadaje jej nazwę „Szczecińska Stocznia Jachtowa”. Następuje systematyczny rozwój produkcji szkutniczej i konieczność rozbudowy zakładu.

Rok 1958

Rozbudowie Stoczni nie sprzyja dotychczasowa jej lokalizacja. Zakład zostaje więc przeniesiony na nowy teren przy ul. Światowida 6, gdzie mieści się do ostatnich dni swego istnienia.

Lata 1959–1960

Wchodzą pierwsze inwestycje. Porządkuje się teren, reguluje nabrzeże, odbudowuje hale produkcyjne i buduje obiekt na pomieszczenia biurowe.

Rok 1961

Rozpoczyna się seryjna produkcja jachtów „Cadet”, a także powstaje jacht pełnomorski „Folkboat”. Jednostka ta przez następne parę lat wchodzi na stałe do seryjnej produkcji zakładu i staje się głównym przedmiotem eksportu. Rok ten zapoczątkowuje działalność eksportową Stoczni sprzedażą 36 szt. jachtów „Cadet” na rynki krajów kapitalistycznych.

Lata 1962–1963

Dalszy rozwój eksportu. W ramach nowych uruchomień zbudowane zostają prototypy jachtów „Micron”, „Omega”, „Tom 110”, „Vega”.

Lata 1964–1969

Lata te obfitują w nowe uruchomienia. Powstają jachty „Amigo”, „Antares”, „Arcturus”, „Dragon”, „Capella”, „Kuter KW-85”, „Enif”, „Orion”. Wszystkie zbudowane zostały w oparciu o polskie dokumentacje konstrukcyjne.

W tych latach występują duże wahania w dostawach eksportowych. Po początkowym ekspansywnym wzroście eksportu, który swoje apogeum osiąga w roku 1966, następuje jego gwałtowny spadek, i on właśnie inspiruje do szukania nowych rozwiązań konstrukcyjnych. Tak wtedy tłumaczono brak zbytu, a każdy z żeglarzy wiedział, że jeśli nie idzie się z postępem technicznym i nowymi wdrożeniami, następuje upadek eksportu. Planowa gospodarka produkcyjna nie sprawdzała się w przypadku eksportu na rynki zachodnie i spoczęcie na laurach przy intensywnej produkcji eksportowej, bez badania rynków, powodowało wielokrotnie, że Stocznia traciła klientów i musiała nadrabiać zaległości.

Rok 1970

Na żądanie załogi, Stocznia Jachtowa przyjmuje imię polskiego żeglarza samotnika – Leonida Teligi.

Lata 1971–1972

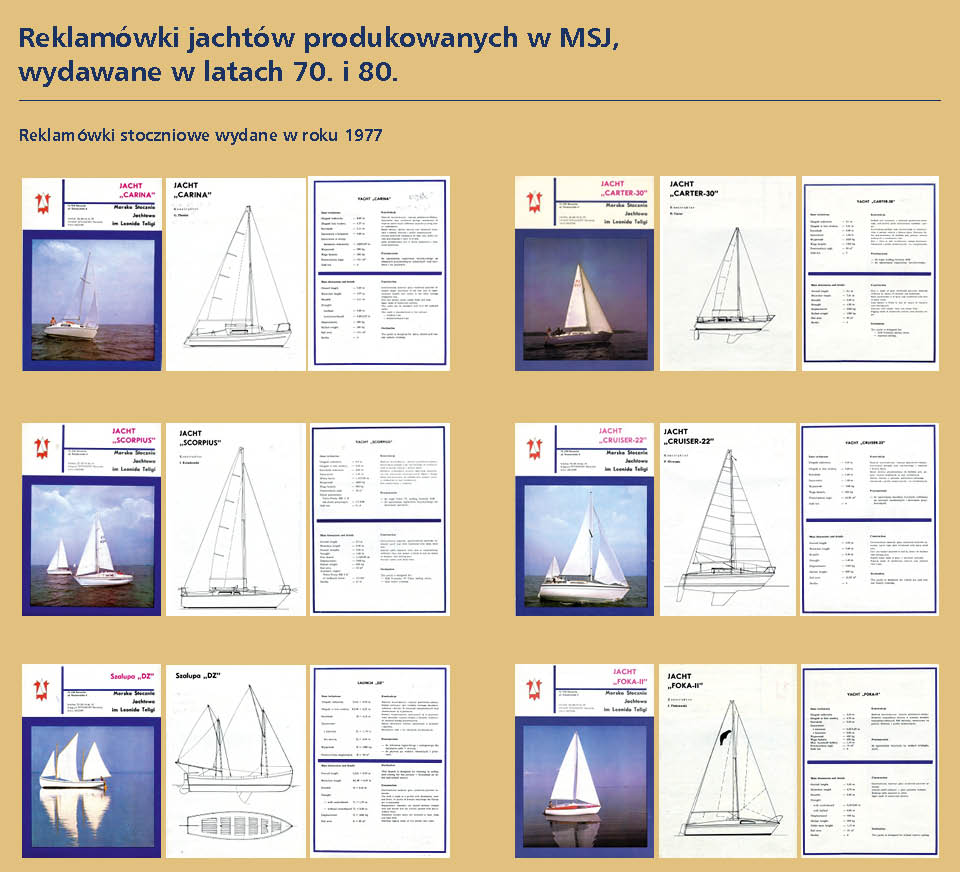

Powstaje prototyp jachtu w klasie 1 tony typu „Taurus”, który sprawdza się pod względem turystycznym i regatowym, wypiera dotychczas produkowane w tym przedziale wielkości jachty „Enif”, „Orion” i na stałe wchodzi do seryjnej produkcji Stoczni.

Dla samotnego żeglarza zbudowany zostaje s/y „Polonez”, na którym kpt. Krzysztof Baranowski odbył swój wielki rejs dookoła świata. Poza produkcją szkutniczą, remontami jednostek pływających, kooperacją z gospodarką morską, Stocznia zapoczątkowuje nowa formę działalności – wyposażanie wnętrz lokali handlowych i użyteczności publicznej. Usługi tego typu wchodzą na stałe do zakresu działalności Stoczni, a zapotrzebowanie na nie przekracza możliwości wykonania.

Rok 1973

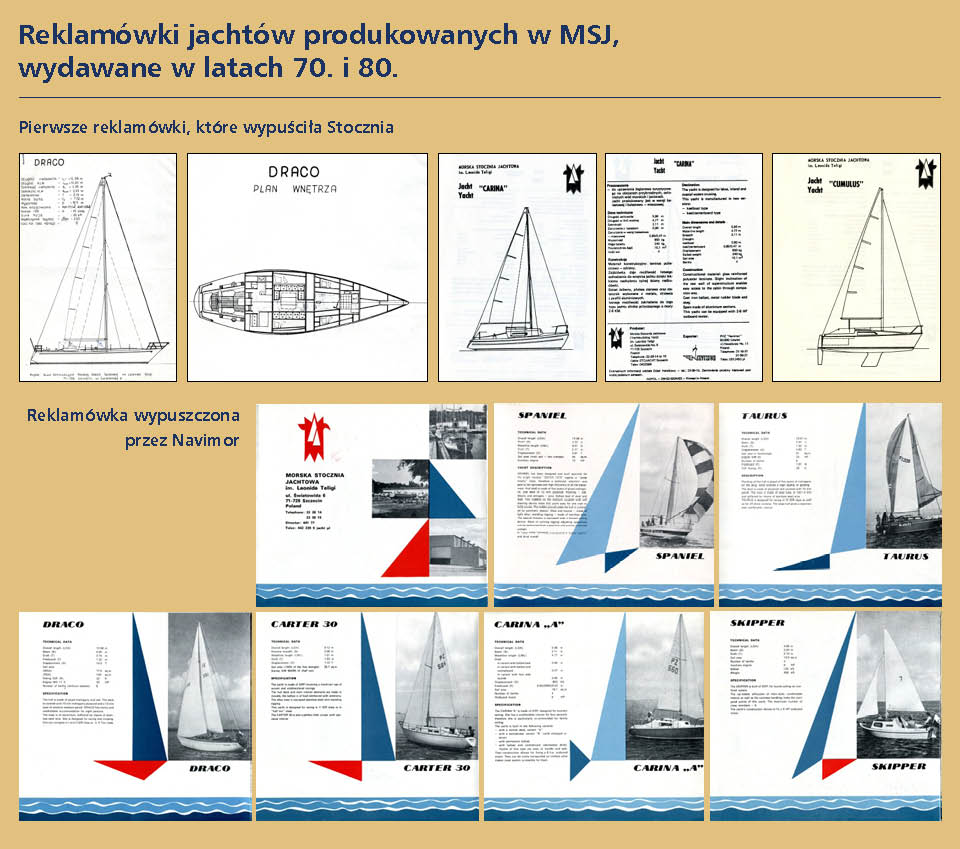

Ten rok jest bardzo ważny dla Stoczni, która przechodzi do przemysłu kluczowego, pod nadzór Zjednoczenia Morskich Stoczni Remontowych w Gdańsku. Otwiera to przed nią nowe możliwości i perspektywy rozwoju. Zostaje zapoczątkowana nowa technologia budowy jachtów z laminatów poliestrowo-szklanych, którą początkowo reprezentuje jacht typu „Carina”, budowany na licencji niemieckiej, a następnie jacht typu „Carter-30”, budowany na licencji amerykańskiej.

Lata 1974–1975

Dzięki opanowaniu nowej technologii budowy w długich seriach jachtów z tworzyw sztucznych, następuje gwałtowny wzrost eksportu na rynki krajów kapitalistycznych. Przedmiotem produkcji są jachty typu „Carina” i „Carter-30”. Wzrost produkcji staje się możliwy dzięki oddaniu do eksploatacji nowej, spełniającej wszelkie wymogi techniczno-produkcyjne hali do budowy jachtów z tworzyw sztucznych.

W roku 1975 powstaje druga jednostka przeznaczona do samotnej żeglugi – jacht „Spaniel”. Na jachcie tym kpt. Kazimierz Jaworski „Kuba” bierze udział w regatach samotników przez Atlantyk – OSTAR-76, zajmując drugie miejsce w swojej klasie i trzecie w ogólnej klasyfikacji, co jest największym dotychczasowym osiągnięciem w historii polskiego żeglarstwa. Zostaje zbudowany prototyp jachtu w klasie 2 ton, typ „Draco”.

Rok 1976

W kooperacji ze szwedzką firmą Monark – Crescent wchodzi do produkcji nowa jednostka – jacht typu „Skipper”, którego produkcja na przestrzeni jednego roku osiąga wielkość 200 sztuk.

Rok ten jest dla Stoczni rokiem sukcesów. Poza zwycięstwem „Kuby” na jachcie „Spaniel”, które staje się głośne w świecie żeglarskim i rozsławia imię Stoczni, następuje ekspansywny wzrost produkcji, w tym głównie na eksport, przekraczający założenia planowe.

Stabilizuje się asortyment produkcji w dwóch technologiach wykonania:

z drewna, reprezentowany przez:

– jacht typu „Draco” w klasie TTC,

– jacht typu „Taurus” w klasie OTC,

z laminatów poliestrowo-szklanych:

– jacht typu „Carter-30” w klasie HTC,

– jacht typu „Carina”,

– jacht typu „Skipper”,

– jacht typu „Sabrina” w klasie QTC, którego prototyp został wykonany pod koniec 1976 roku, i który wszedł do produkcji od 1977 (wyprodukowano niewiele egzemplarzy).

Rok 1977

To rok, w którym dalej intensyfikowano produkcję. Usprawniano ją, lecz nie myślano o nowych wdrożeniach, póki były zamówienia na dotychczasowe wzory jachtów. Szukano tylko nowych nabywców. Starania szły też w kierunku zmniejszenia wsadu importowego, co czasem powodowało, że kontrahenci zachodni byli niezadowoleni z otrzymanego produktu. Jednostki te trafiały potem na rynki bliskowschodnie i do ZSRR.

Rok 1980 i później

W latach 80. nastąpiło załamanie produkcji. Od 1986 r. w Stoczni ustanowiono zarząd komisaryczny, zaczęto też wprowadzać pierwsze próby prywatyzacji – utworzono dwie spółki z udziałem kapitału zagranicznego (Cantiga Sp. z o.o. i Morska Stocznia Jachtowa im. Leonida Teligi Sp. z o.o.), którym przekazano w użytkowanie budynki, hale produkcyjne, maszyny oraz pracowników. Od 1989 r. MSJ im. L. Teligi nie prowadziła swojej statutowej działalności, a zajmowała się jedynie obsługą administracyjną spółek. W 1993 r. spółki ogłosiły upadłość, a majątek powrócił do przedsiębiorstwa państwowego. Niemożność podjęcia produkcji z powodu braku zamówień była przyczyną tego, że na wniosek Pierwszego Urzędu Skarbowego w Szczecinie 24.XI.1994 r. MSJ im. L. Teligi zlicytowano. Majątek kupiła spółka „B&S”. W sierpniu 1997 r. Stocznię postawiono w stan likwidacji i od września tego roku zakończyła ona swoją działalność.

***

W trakcie gospodarki planowej, w latach 70. i 80., Stocznia wykonywała swoje plany produkcyjne i usługowe. Jednak już w latach 80. zaczęły się mnożyć, wpierw niedostrzegalnie, ale problemy. Za „żelazną kurtyną” zmieniał się rynek produkcji jachtów. Powstawały coraz nowsze jednostki. W procesie produkcji stosowano nowe materiały, technologie, rozwiązania i narzędzia.

A my wciąż tkwiliśmy w produkcji wcześniej wymienionych jachtów. Nie można o nich powiedzieć złego słowa – bo były to jednostki pełnomorskie o sprawdzonej konstrukcji, wytrzymałe i bezpieczne także w złych, sztormowych warunkach. Bałtyk, Morze Północne czy Atlantyk to szczególnie wymagające wody, które stawiają wysokie wymagania konstrukcjom jachtów oraz żeglarzom. Rynek jachtowy jednak się zmieniał. Uzależniał typy jachtów od rejonu pływania, w czym szczególnie uwidaczniał się rozwój firm czarterowych, dążących do budowy jednostek o wysokim komforcie na krótkie rejsy przy stanie morza nie przekraczającym 5-7 st. B. Jachty budowane w Stoczni Teligi to jednostki, które nie tylko były dobrze wyposażone, lecz również sprawdzały się w regatach, w różnych warunkach pogodowych. Seryjną produkcję zapewniali nam kontrahenci zachodni, szczególnie handlarze z Niemiec Zachodnich i Anglii.

Stocznia miała produkować… ale handlem zajmowała się jednostka z Trójmiasta – Navimor. Jej pracownicy zgodnie z wytycznymi z „centrali” określali dla Stoczni wielkość produkcji i wielkość wsadu dewizowego. Dyrekcja Stoczni nie miała prawa ingerować w ich zalecenia, chyba że natrafiano na problemy techniczne lub związane z otrzymaniem określonego wsadu dewizowego, potrzebnego szczególnie na wyposażenie jachtów. Jeszcze wtedy nikt nie produkował u nas wyposażenia na jachty. Byli rzemieślnicy, którzy starali się opanować określone technologie (np. ciśnieniowe odlewy aluminiowe czy nierdzewne). Nie było także produkcji śrub ze stali nierdzewnej. To wszystko było sprowadzane za dewizy. Materiał na żagle także był sprowadzany. W latach 1978–82, w Gorzowie Wielkopolskim, w firmie Silvana, przystąpiono do wstępnej produkcji dacronu, który od nich sprowadzaliśmy. Szedł najczęściej na szycie żagli dla polskich jachtów czy jachtów z bloku wschodniego. Dla firmy z Gorzowa Wielkopolskiego największym problemem były sprawy związane z ubijaniem nici, ponieważ wymagało to od maszyn wyższych nacisków. Maszyny szybko się psuły. Musieliby zmienić park maszynowy, a to wiązałoby się z olbrzymimi kosztami dewizowymi. Po pewnym czasie zarzucono tę produkcję, pozostając z produkcją najlżejszego dacronu, który nie wymagał zmian maszyn oraz nie powodował takich awarii, jak przy dacronach o gramaturach powyżej 240 g/m2.

Podobną sytuacje mieliśmy z profilami aluminiowymi na maszty. Do produkcji jachtów, jak „Carina” czy „Carter-30”, korzystano z masztów sprowadzanych z angielskiej firmy Proctor. To były bardzo dobre maszty eloksylowane, okute. Sprawdzały się na jednostkach i były niezawodne. Pod koniec lat 70., chyba miejscowi żeglarze z Kęt, wpłynęli na dyrekcję Huty Kęty, gdyż rozpoczęto „wyciąganie” profili z coraz lepszych stopów. Gdy zaproponowano nam maszty wykonane z hydronalium, okazało się, że nasze maszty są o wiele lepsze od tych kupowanych za dewizy z Anglii. Dyrekcja Stoczni zmniejszyła zamówienia za dewizy. Anglicy musieli to odczuć, gdyż do Stoczni przyjechał ich przedstawiciel, sprawdzić, jaki jest powód wycofywania się Stoczni z zamówień. Przyznał nam rację – mamy maszty z lepszego materiału… Niestety, nie trwało to długo. Zaczęliśmy dostawać informacje z Kęt, że coraz częściej mają kłopoty z ustnikami do wyciągania profili. Szybko się rozkalibrowują, a poza tym jeszcze wychodzą inne problemy z ciągnięciem tego materiału.

Po roku wróciliśmy znów do zamówień od Proctora. W Kętach powrócono do ciągnięcia typowego, łatwego technicznie stopu PA36. Zamówienia z Kęt zmniejszyły się, a ich profile były także stosowane, lecz nie dla nabywcy z Anglii czy Niemiec. Kęty rozpoczęły wielką produkcję elementów profilowych dla przemysłu kolejowego oraz budowlanego. W umowach Stoczni zawartych z kontrahentami zachodnimi były określone wyroby i producenci. Niestety, „wsad dewizowy” wciąż był wysoki. Za złotówki kupowano matę szklaną czy tkaninę z Krosna, a cienkie gatunki maty z Czech; niektóre typy sklejek czy tarcicy. Okucia sterowe, sztormrelingi i kosze, niektóre typy bloczków, okuć pokładowych z blach nierdzewnych były wykonywane na miejscu, przez ślusarzy – fachmanów, o jakich teraz trudno.

Ze specyficzną sytuacją spotkałem się, gdy dyrektorem Stoczni był Edmund Bąk.

To był jeden z najlepszych dyrektorów Stoczni. W rozmowie z kierownikami wydziałów wspomniał, że ma problemy z uzyskaniem odpowiedniej puli dewizowej na wyposażenie jachtów, i musimy jako Stocznia „wyprodukować dodatkowy jacht”… Wszyscy zrozumieli, o co chodzi, i nikt więcej się nie dopytywał. Wiadomy był kierunek podróży tego jachtu – Warszawa. Dzięki takiej „gimnastyce handlowej” mieliśmy zakupione wyposażenie na wyprodukowane jachty, a załoga pełne wypłaty… Nasze jachty były wystawiane też na wielu targach żeglarskich w Europie Zachodniej. W krajach, gdzie działali stali kontrahenci, przedstawiciele Navimoru tylko uzgadniali zakresy zmian w wyposażeniu dla danego kontrahenta czy ustalali możliwości produkcyjne stoczni w Szczecinie.

Czasami do wyjazdu na targi był zapraszany któryś z konstruktorów stoczniowych, po uzgodnieniu ze Stocznią celowości takiej decyzji. Dla biura konstrukcyjnego miały wystarczyć zamówione pisma żeglarskie, angielskie czy przypadkowo amerykańskie. Specyficzny wypadek zdarzył się podczas pewnych targów w Hamburgu. Była na nich stoczniowa sekretarka dyrektora Bąka. Kobieta, która była „alfą i omegą” dla stoczniowców. Zawsze na bieżąco z sytuacją, nie tylko na polu stoczniowym. Gdy musiało się iść na rozmowę do dyrektora, wpierw badało się sytuację u niej. Czasem sprawy służbowe łatwiej było przez nią załatwić lub wyjaśnić. Podczas tych targów rozmawiała z bardzo zainteresowanym potencjalnym nabywcą jachtu „Carter-30”. Akurat nie było na miejscu żadnego przedstawiciela Navimoru, którzy załatwiali swoje prywatne sprawy…

Kobieta, jak rasowy handlowiec, w dodatku pełna uroku osobistego, tak korzystnie poprowadziła transakcję, że sprzedała jacht wystawiony na targach za 35 tys. USD!

To był szok dla Navimoru i dyrekcji Stoczni. Dotychczas jednostki sprzedawane przez pośredników i zachodnich handlarzy miały cenę 25 tys. USD. Niestety, nie spotkało się to z pochwałami z „góry”. Miała spore problemy, łącznie z zagrożeniem utraty pracy w Stoczni. Cała załoga stoczniowa stanęła za nią murem. Niestety, przedstawiciele Navimoru nie zawsze byli kompetentni w rozmowach technicznych z nabywcami jachtów. Przy kolejnych targach, nowy dyrektor Stoczni wytypował na wyjazd na targi mgr inż. Tomasza Głowackiego z biura konstrukcyjnego. Obecnie to jeden z najlepszych polskich konstruktorów z Nowej Zelandii. Specjalnie przygotowywał się z wiedzy dotyczącej silników stacjonarnych do jachtów. Sprawdzał zalety, wady oraz przeglądał całą wiedzę dostępną w literaturze i pismach pod kątem awaryjności oraz tego, jakie występują dolegliwości tych jednostek po latach pracy.

Niestety, niedługo przed targami został odwołany z wyjazdu. Jego miejsce zajął główny technolog, człowiek, który trafił do Stoczni z tzw. „polecenia z teczki”. Można sobie wyobrazić rozżalenie konstruktora, który żyje nowościami i żeglarstwem, a tu nagle jakiś „człowieczek” na stołku zajmuje jego miejsce, a o silnikach jachtowych ma niewielkie pojęcie. Jedyna satysfakcja po powrocie głównego technologa z wyjazdu do Niemiec? „…schodząc na ląd nie wiedziałem, czy mam zejść w kapciach, czy już założyć buty”. Czystość chodników i krawężników była dla niego tak dużym zaskoczeniem, po naszej siermiężnej kulturze w miastach.

Konstruktorzy, którzy byli zarazem fascynatami żeglarstwa, często startowali w regatach. Czuli jednostki i ich walory czy niedociągnięcia w konstrukcjach bądź w budowie kadłubów. Starali się wpływać na określone zmiany w budowie następnych jednostek. Sami też poświęcali dodatkowy czas na projektowanie nowych jachtów. Z wprowadzaniem swoich rozwiązań natrafiali jednak na spore utrudnienia. O realizacji nowych projektów decydowali odgórnie ludzie z zewnątrz, którzy ustalali programy i decydowali o rozwoju żeglarstwa. Najczęściej pod kątem dystrybutora zachodniego, który preferował nowe rozwiązania swojego kraju i swoje zyski. Myśmy mieli być tylko wykonawcą i tanią siłą roboczą.

Wyjątkowo otrzymaliśmy decyzję o budowie jachtów nowych, nie zawsze udanych rozwiązań, i po zbudowaniu form okazywało się, że zbyt ograniczał się do zbudowania bardzo krótkiej serii. Dochodziło też do specyficznych sytuacji, że niechętnie puszczano konstruktorów do udziału w rejsach czy regatach. Oni mieli tylko projektować i wprowadzać zmiany. Dopiero gdy się okazywało, że ktoś jest jednym z najlepszych kapitanów i wygrywał wiele regat, uczestnicząc w ramach innych klubów żeglarskich, a jeszcze o nim pisała prasa zachodnia – sytuacja się zmieniała. Przy nazwisku pojawiała się notatka, skąd jest kapitan i kim jest, oraz że reprezentuje również Stocznię Teligi. To działało. Po takich informacjach w Stoczni rozdzwaniały się telefony. A był też specyficzny przypadek po regatach OSTAR-76, gdy Kuba Jaworski zajął jedno z pierwszych miejsc. Rozpisywała się o nim prasa amerykańska, a za nią pojawiło się sporo artykułów o Kubie i jego jachcie w prasie europejskiej. Do stoczni przyjechał biznesmen z Zachodu…

W rozmowie z dyrektorem Stoczni przedstawił jednoznaczną propozycję – zaproponował zbudowanie dla niego do pięciu „Spanieli” w jak najszybszym terminie. Cena za jednostkę go nie interesowała, choć wiadomo było, że nie może być z sufitu. Przy tak dużym zainteresowaniu jachtem i jego konstrukcją, ze zbytem nie czekałby dłużej jak tylko kilka dni po ogłoszeniu w prasie. Dyrektor został postawiony, jak to się mówi – „pod ścianą”… Był dyrektorem, lecz nie władnym podejmowania takich decyzji. To planowana gospodarka! Sekretarka wciąż się przemieszczała pomiędzy sekretariatem a biurem dyrektora, nadskakując kontrahentowi, aby załagodzić sytuację, która była bardzo napięta. Telefon, fax – rozgrzane do czerwoności, w ciągłym kontakcie, szczególnie z Navimorem. A podejrzewam, że również z „górą”. Sytuacja dla tego kontrahenta była bardzo dziwna: stocznia nie może szybko zdecydować się na zmianę planów produkcyjnych, gdy ma możliwość zarobienia większych pieniędzy, które również mogą pokryć „straty” związane z przesunięciem dotychczasowych planów zamówień.

Z czasem kontrahent głośno zaczął się zastanawiać, kim jest w rezultacie osoba, z którą prowadzi negocjacje – dyrektorem dużej stoczni, czy tylko sprzątaczką ustawioną na stołku… Navimor z Gdańska nie wyraził zgody na tę zmianę i wyprodukowanie dodatkowych jachtów. Zwłaszcza, że ten kontrahent nie trafił bezpośrednio do nich. Jak podejrzewam, byli tym urażeni… Gość, zniesmaczony sytuacją, która była dla niego nienormalna z punktu widzenia systemu zachodniego, opuścił szybko Szczecin. Po pewnym czasie ukazał się artykuł, jak to w Polsce załatwia się kupno jachtów. Od razu odczuliśmy to w Stoczni. Nasi kontrahenci wstrzymali się na pewien czas z intensywnością zamówień i realizacją odbioru jachtów. Dopiero po ucichnięciu sprawy realizacja zbytu powróciła do pierwotnego stanu.

Po powrocie z OSTAR-76 jacht przejął do obsługi pracownik, „Kowek” – Zbyszek Kowalczyk, z klubu „PASAT” przy Stoczni. Zebrał załogę, z którą rozpoczął treningi, i brali udział w różnych regatach na J. Dąbskim i Zalewie Szczecińskim. W jednych z regat, tzw. „Regatach Jesiennych”, zajęliśmy 2 miejsce i niewiele brakowało, a wygralibyśmy i „bieg australijski”, rywalizując z „zawodową załogą” pod kapitanem Jerzym Siudym na jachcie „Bumerang”. Niestety, nie mieliśmy na pokładzie specjalnych żagli do słabych wiatrów. Wygrana pozostała za nami… „Bumerang”, pod specjalną genuą, z bardzo lekkiego materiału, przy wietrze nie przekraczającym 1 st. B, powoli mijał nas, gdy my z ciężkimi podstawowymi żaglami ledwie posuwaliśmy się do przodu. Ich genaker o gramaturze ok. 25 g/m2, który rozwinęli z małego worka, prześwitujący, powoli pchał ich do przodu. W następnych regatach już zwracali uwagę na nas i nie dali się wyprzedzić.

Słynny w szczecińskim światku żeglarskim był także „Edźka” – Edward Hoffman. Bardzo dobry konstruktor, a także jeden z lepszych nawigatorów. Wiele załóg regatowych chciało go mieć za taktyka oraz aby tylko siedział przy wyznaczaniu trasy. Gdy go mieli na pokładzie, zawsze mogli liczyć na jedną z lepszych pozycji na mecie. Kilka razy startował także w regatach samotnych ze Świnoujścia dookoła Bornholmu i z powrotem do Świnoujścia. Wyznaczał dokładnie trasę i siadał za sterem… po kilku godzinach okazywało się, że niestety wyprzedzały go inne jachty… Ustawiał żagle, samoster, wyznaczał „waypointy” i ze złości kładł się spać na parę godzin. Gdy wstawał, okazywało się, że wyprzedzał większość jachtów!

Powtarzał ten manewr w drodze powrotnej i był zawsze w pierwszej piątce startujących. Nie wiem, czy to „morska opowieść”… lecz trzeba oddać, że jego konstrukcje sprawdzały się na fali bałtyckiej. Miał we krwi żeglarstwo i wyczucie kształtu (wtedy jeszcze nie było dostępnych programów do projektowania kadłubów, jak również koszty prowadzenia badań modeli na basenie na Politechnice Gdańskiej były olbrzymie – taniej było zaryzykować budowę prototypu). Miał jeden duży feler – dużo palił – lecz to mu uchodziło na sucho w biurze, bo gdy dymu było dużo, to znaczyło: Edźka myśli i kreśli nowe linie.

Jerzy Siudy, dobry konstruktor żagli i takielunku, zarazem kapitan jachtu „Bumerang”, a potem „Karfi”, stworzył swoją załogę pół-zawodniczą. Z nimi wygrywał sporo regat. Startował także w regatach samotników na Bałtyku i J. Dąbskim. Zawsze dostępny dla żeglarzy, często konsultował sprawy budowy jachtów na produkcji, czym zyskiwał dużą sympatię wielu pracowników. Jego sugestie były bardzo poważnie brane pod uwagę.

Najmłodsi wtedy w biurze konstruktorów byli mgr inż. Józef Kwiatkowski oraz mgr inż. Tomasz Głowacki. Żeglarze, którzy czuli żeglarstwo oraz mieli także „iskrę bożą” do projektowania jachtów. Niestety, nie wykorzystali w pełni swoich sił twórczych w Stoczni. „Kwiatkowi” udało się uruchomić konstrukcję jachtu „Scorpius”. Jak dla mnie, była to druga jednostka po „Carter-30”, doskonale wpasowująca się w żeglowanie na fali bałtyckiej. Pływałem przez kilka lat na „Scorpiusie” o nazwie „Status quo”. Jacht zawsze dopieszczony, pewny, niezależnie od warunków na morzu. Kiedyś przy 7-8 st. B, na środku Bałtyku, położyliśmy jacht na boku – wywiozło nas na fali, a spinaker Blister przykleił się do wody. Szybko trzeba było zrzucać żagiel. Jacht wstał, a przy baksztagu, po postawieniu genuy i pełnego grota dochodziło do wchodzenia fali od dziobu, gdy wzrosła siłą wiatru. Do mety dopłynęliśmy jako pierwsza załoga w klasie. Kolega Tadeusz Kuncer, który był właścicielem jachtu, został za cykl regat Mistrzem Polski. Jak wspominam – jacht był jego „oczkiem w głowie”, co roku przed wodowaniem przechodził pełny przegląd: sprawdzane były szpilki balastowe oraz Bostik, na którym był mocowany. W razie jakiejś niepewności mocowania, balast był zrywany z Bostiku, wykręcane wszystkie śruby i sprawdzane. Zgodnie z procedurą, na nowo zakładany, aby mieć te 1000% pewności. Przed jednym z sezonów żeglarskich musiałem na nowo zrobić przegląd mocowania, z poziomowaniem denników ze specjalnymi wgłębieniami dla śrub balastowych. Z dużymi podkładkami oraz specjalnymi gniazdami do mocowania sklejek podłogowych, aby nie trzeszczały na krótkiej bałtyckiej fali. Praca trudna, pełna pyłu po szlifowaniu, laminowaniu do wyprowadzenia poziomu, aby deski podłogowe równo leżały na dennikach. Udało się wykonać to w ciągu tygodnia. Teraz tylko zabudowa pionowa trochę trzeszczała, gdy płynęło się regatowo powyżej 7 st. B. Wystarczyło w ostrych kursach postawić mały fok, a na grocie jeden ref, i jacht przy kursie 35 st. osiągał 6,5 węzła do 7 węzłów. Można było płynąć ostrzej, nawet 28 stopni, lecz szybkość spadała poniżej 5 st. B a jacht zbyt dziobał falę.

Tomek Głowacki zasłynął przy wprowadzeniu do produkcji duńskiego jachtu morskiego „Cruiser”, dostosowując go do cyklu produkcyjnego w Stoczni. Jego zmiany wyraźnie podniosły warunki tej jednostki. Pierwszy dopracował i wprowadził do serii wykonanie wkładki dennej mocowanej przy pomocy worka próżniowego. To były dopiero początki i trzeba było wyszukać na naszym rynku określone folie, które spełniłyby założone wymagania, tak samo odpowiednie profile typu C, którym trzeba było zaciskać uszczelnienia worka na krawędzi formy kadłuba. Ustalił także optymalne podciśnienie uzyskiwane przy pomocy odkurzaczy przemysłowych. Pierwsze próby nie były łatwe, załogi stoczniowe przyglądały się, czy mu się uda, i czy przyśpieszy wykonawstwo. Zarazem, jak zawsze, obawy pracowników, że odbierze im pracę czy spowoduje, że trzeba będzie więcej wysiłku przy budowie tego typu jachtu. Ale metoda się sprawdziła i ułatwiła także pracę laminarzy i szkutników. Gdy sprawdził się na „Cruiserze”, dopracował podobną wkładkę do jachtu „Scorpius”. Najważniejszy plus – nie trzeba było już szlifować wnętrza pod topkot. Pozostało tylko trochę krawędzi do wzmocnienia przylaminowania wkładek i zatopkotowania. Określone także we wkładkach miejsca mocowania elementów grodziowych nie wymagały już trasowania miejsc pod ich montaż z podkładkami aireksowymi z dodatkowymi mocowaniami.

Do pewnych zmian w wyposażeniu jachtu „Cruiser” przyczyniłem się też osobiście. Duński kontrahent sprowadzał prawie całe wyposażenie do ich wykończenia. Wykonanie laminatów mieliśmy zapewnione w kraju, a inne wyposażenie przywoził. Staraliśmy się zastępować je poprzez własne kontakty z firmami zachodnimi. Niestety sytuacja polityczna oraz wyraźne ograniczenia Stoczni z dewizami negatywnie działało na nasze zabiegi. W dodatku, jeszcze przed wprowadzeniem stanu wojennego, nasi kontrahenci wprowadzili dodatkowy wpis do umów na jachty – w przypadku wojny lub stanu wojennego, umowy zostaną zerwane, i aby podjąć realizację zamówień po uspokojeniu się sytuacji, umowy będą na nowo negocjowane. To też miało wpływ na wielkość i ceny zamówień – już trudno było walczyć o poprawę warunków. Stocznia musiała spuścić z tonu, a kontrahenci zaczęli także stawiać wyższe warunki odbioru. Szczególnie wykazał się w tym kontrahent niemiecki. Sprawdzał wszystkie połączenia śrubowe i z wkrętami elektromagnesem, wprowadzając obniżkę ceny za każdy niewłaściwy wkręt, który nie był nierdzewny. Domyślałem się, że poznał dobrze sytuację żeglarstwa w Polsce, gdzie zdobycie łączników nierdzewnych było szczytem zaradności. Niestety, nie dało się dokładnie sprawdzać pracowników, którzy potrafili wynosić ze Stoczni po parę śrubek, pomagając miejscowym żeglarzom. Szczelność jednostki także dokładnie badał – kazał wodować kolejne jachty i przy pomocy przywożonej pompy wodnej oblewał cały jacht, następnie sprawdzając w środku, czy gdzieś nie wystąpi przeciek lub szronienie na powierzchni.

Zajmując się w tym okresie antyimportem, po wielu rozmowach, niestety nie telefonicznych, bo były one wyłączone, tylko faksowych (którymi wyraźnie obciążałem finanse Stoczni), doszedłem do wielu ciekawych producentów, o których nie wiedzieliśmy ani nie mieliśmy w bazie informacji, co produkują. Nieraz były to produkcje krótkoseryjne, drogie, lecz dla nas o wiele tańsze niż możliwości zakupu za dewizy (a raczej proszenie się na kolanach tak Navimoru, czy rządu wojskowego w Warszawie, który nie rozumiał sensu produkcji jachtów…). Tak znalazłem w Łodzi tapicerkę, którą „sprowadzał” Duńczyk do produkcji „Cruisera”. Ze wstydem wycofał się i nie przywoził już tego materiału, który sam kupował w Łodzi, i przez Danię przywoził do nas, wyliczając oczywiście wysoki koszt zakupu, by bezpośrednie dojście przez nas do tego materiału nie było proste. Dział Zbytu jednoznacznie określił, że nie ma takiego materiału. Dopiero wizyta w magazynie, nieoficjalna, z suwenirem dla magazyniera, pozwoliła mi zdobyć ten materiał. Nie dostając w delegację samochodu ze Stoczni, musiałem transportować materiał przez miasto na ramionach. A bela materiału była ciężka.

Dotarłem też do swojego rodzinnego miasta, Tarnowa, gdzie również znalazłem korzystny materiał dla Stoczni – chodziło o produkcję tarflenu i tarnamidu. Dla nas to istotny materiał stosowany na łożyska ślizgowe we wszystkich jachtach. Dotychczas sprowadzaliśmy ze Stanów delerin – idealny materiał, lecz pochłaniający także sporo dewiz. W rozmowach z biurem wdrożeń w tarnowskich Azotach był jeden podstawowy problem – najchętniej sprzedadzą nam tarnamid, lecz w dużych blokach. Przygotowują się z produkcją wałków, lecz zbyt często trafiają się w nich pęcherze powietrza. Po przekalkulowaniu stwierdziłem, że taniej jednak będzie brać nawet takie wałki, niż gdyby ślusarz miał przez dwa dni walczyć z cięciem bloku na określone kostki, a następnie przetaczać na określone wymiary. Udało się uzyskać z Tarnowa tylko trochę wałków… potem zarzucono jednak ich produkcję, a po latach odeszli od tej produkcji, bo na rynku pokazały się lepszej jakości wyroby włoskie, i w dodatku niewiele droższe od tarnowskich, a co ważne – w różnych rozmiarach.

Tomkowi Głowackiemu udało się też wdrożyć do produkcji jacht w klasie do 7,5 metra – „Cumulus”. Jacht już klasy europejskiej, z pełnym wyposażeniem, z modułami LPS, szybki w produkcji. Wymagał tylko określonego oprzyrządowania do dokładnego składania elementów. Jacht dobrze prezentował się na wodzie. Zaskoczony byłem jego dzielnością oraz możliwością płynięcia bardzo ostro pod wiatr. Jacht płynnie pokonywał fale, nie „dziobał”.

W tym samym czasie został zbudowany specjalny jacht klasy 1/4 tony, konstrukcji Józefa Kwiatkowskiego. Wykonali go bracia Banaszak wraz ze Staszkiem Daukszewiczem. Jacht zbudowany był z obłogu mahoniowego. Gdy przyjechałem do nich w odwiedziny, byłem zdumiony wykonawstwem. To były „pływające skrzypce”! Wręgi i wzdłużniki także były wykonane z klejonych obłogów, z różnych warstw drewna, aby kadłub sprężyście pracował. Zaproponowali, abym dźwignął jednostkę za rufę… Bałem się, że nie dam rady albo się przedźwignę… ogarnęło mnie zdumienie, ponieważ ręce poszybowały szybko do góry. Kadłub okazał się bardzo lekki. Jeszcze trochę czasu upłynęło, zanim skończyli kadłub, wyposażyli pokład tylko w niezbędne wyposażenie. Maszt do prób wzięli z Solinga, jak i żagle. Wypłynęli podczas Regat Jesiennych na J. Dąbskim, a i tak przy tak słabym napędzie, jak na tę wielkość jednostki, jacht okazał się bardzo szybki. W następnym roku postarali się o prawdziwy osprzęt i żagle. Byli prawie nie do prześcignięcia w regatach. Kwiatkowski zdobył wśród bractwa wyraźną renomę. W późniejszych latach zrealizowano jego następną konstrukcję, „Trochus”. Ten jacht pływa do dzisiaj i przeważnie jest w pierwszej dziesiątce jednostek na mecie.

Lata 1975–1982 to był najlepszy czas dla Stoczni. Pracowali w niej ludzie zafascynowani żeglarstwem. Dla nich Stocznia była także jakby drugim domem. Konstruktorzy, o których trzeba powiedzieć, że niestety nie do końca byli doceniani przez decydentów, ale mający wielkie uznanie nie tyko wśród pracowników zakładu, lecz również w europejskim „światku żeglarskim”. Można powiedzieć, że dzięki nim Stocznia miała renomę.

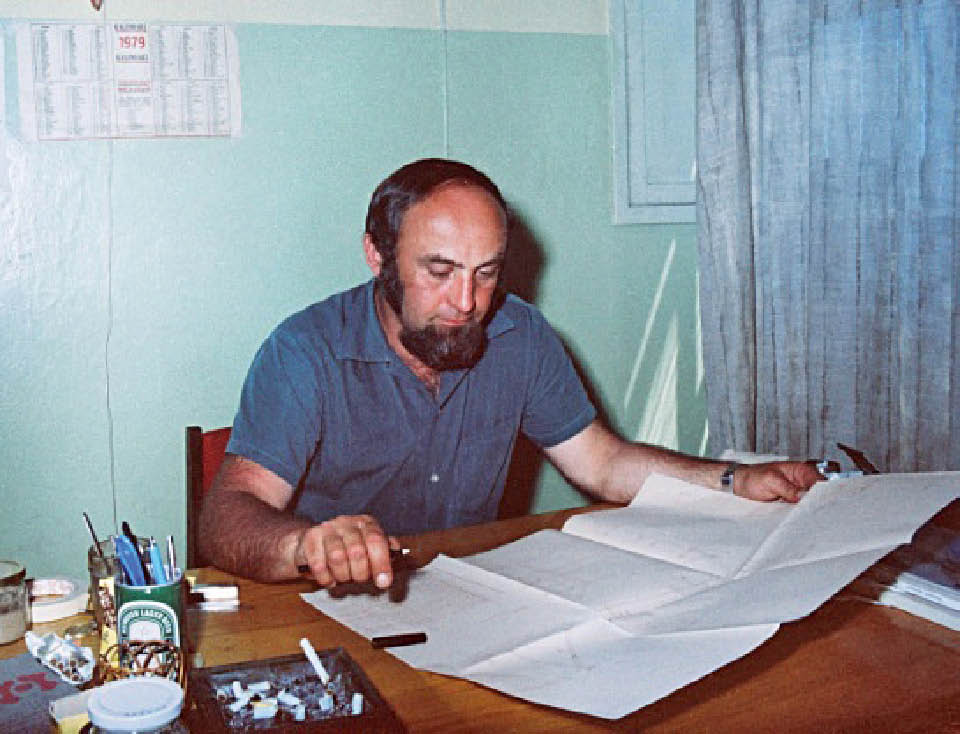

Kierownikiem biura konstrukcyjnego był Czesław Gogołkiewicz. Jego linie teoretyczne kadłubów były najlepsze. Zawsze w Stoczni można było zastać go przy desce kreślarskiej. Jak nie, to wczytywał się w zachodnie pisma żeglarskie, konsultował się ze współkonstruktorami, sprawdzał realizację projektów na hali. W czasie wolnym najczęściej pływał na jachtach, przygotowywał się do regat, konkurując z Jerzym Siudym. Zespół konstruktorów podzielił się też określonymi zadaniami. Siudy specjalizował się w projektowaniu żagli, Hoffman, Kwiatkowski, Głowacki – kadłubów i wyposażenia pokładowego, Jaworski dopilnowywał budowę jachtów „Spaniel I” a potem „Spaniel II”, rozwiązując szczególnie systemy sterowania pokładowego i patenty, które miały mu później ułatwić późniejszy start w regatach atlantyckich.

Hala w której mieściły się biura konstruktorów i technologów, była nad halą produkcyjną, w której wykonywano „Cetusy” i „Spaniela II”. Początkowo była to hala, w której prowadzono montaż jachtów „Carter-30”. Dawniej, „za Niemca”, były tu prowadzone remonty okrętów Bundesmarine. Z tamtych lat pozostało tylko torowisko na środku hali oraz specjalne wzmocnienia belek słupowych pod dźwig. Nad halą było duże pomieszczenie, które zajmowała żaglownia. Od strony kanału, nad halą znajdowały się małe pomieszczenia biurowe dla konstruktorów oraz nad nimi biuro technologów. Z naszych okien rozpościerał się wspaniały widok na kanał Odry. Z daleka widać było wpłynięcie do kanału Święta, a dalej, za drzewami, dźwigi portowe oraz duży budynek – silos zbożowy. Codziennie obserwowaliśmy ruch statków, a czasem jachtów. Zdarzało się, że do portu wpływał żaglowiec, kierując się w stronę Wałów Chrobrego. Wówczas prawie cała załoga Stoczni przerywała pracę, witając wpływającą jednostkę.

Piękne były wschody słońca wiosną, a także jesienią, przy różnobarwnych liściach drzew. Gdy były chłodne poranki, na wąskim parapecie naszych okien na całej długości przysiadywały jaskółki, grzejąc się od wschodzącego słońca i od siebie. Parę razy udało mi się wziąć do ręki ptaka – ogrzać go w swoich dłoniach, a następnie posadzić wśród innych. Nawet niezbyt się wyrywał. Ptaka, który prawie nic nie ważył, trzeba było bardzo delikatnie trzymać w ręce.

Dobre czasy Stoczni, niestety, zaczęły się psuć po zmianie dyrektora, gdy dyrektorem został mianowany Rudolf Kłos, który przyszedł ze Stoczni Remontowej, stoczni o całkiem innym profilu. Metalurg z wykształcenia. Ściągnął również nowego głównego technologa, który dostał przezwisko „Maliniak”; atmosfera tak w technologii, jak i wśród konstruktorów zaczęła się psuć. Przez pewien czas, gdy jeszcze nie było głównego technologa, jego funkcję dyrektor polecił pełnić kierownikowi biura projektów – Gogołkiewiczowi. W sumie nie bardzo odpowiadał mu taki przydział obowiązków. Spełniał go – rano przychodził do naszego biura, pytał, jaki jest postęp prac, czy czegoś nie potrzebujemy, i wracał do swoich podstawowych obowiązków. Nasza ekipa – inż. Władysław Bożek, mgr inż. Jaszczak, mgr inż. Adam Brzeziński, Władysław Dudzewicz i Ryszard Klimek, pracowaliśmy sumiennie i bezstresowo.

Produkcja szła swoim rytmem. Nasz nadzór tylko ułatwiał i koordynował prace na produkcji. Pilnowanie wykonywanych planów na produkcji, zużycie materiałów oraz jakość wykonywanych prac wraz z dokonywanymi z majstrami ustaleniami powodowała, że kontrahenci stoczniowi byli zadowoleni. Gdy nastąpiły zmiany w kierownictwie i na stanowiskach, począwszy od technologów, po ustawianie na stanowiskach innych majstrów, zaczęła się psuć atmosfera na produkcji. W krótkim czasie odeszło dwóch dobrych technologów, którzy zajmowali się technologią laminatów i sprawdzaniem wykonywanych laminatów. W ich miejsce zostało przyjętych dwóch nowych ludzi, także ze stoczni remontowej, którzy pracowali pod głównym technologiem i znani byli dyrektorowi. Niestety, zaczęli wprowadzać zasady pracy jak w „remontówce”. Dla nich specyfika pracy w „jachtówce”, jak i nieznajomość mentalności ludzi związanych z żeglarstwem, a także niedocenianie ich jako prawie rzemieślników zaczęła być powodem, że ludzie ci zaczęli znajdować sobie pracę poza Stocznią.

Tę sytuację wyczuli także kontrahenci zachodni i czasami proponowali im wyjazd do pracy w ich krajach. Wielu się na taki krok zdecydowało, zwłaszcza, że w tym zawodzie specjaliści byli poszukiwani, a obiecane zarobki wielokrotnie przewyższały pensje w Stoczni. Po dwóch latach zaczęły być problemy z niby najprostszymi pracami, jak laminowanie kadłubów. Coraz więcej było nowych pracowników, którzy właściwie dopiero uczyli się tych prac manualnych. Jako technolodzy, musieliśmy na nowo sporządzać karty godzinowe prac, o wiele większe, aby ustalać dokładnie harmonogram produkcji jachtów. Najlepszym przykładem było dla mnie wdrożenie do produkcji specjalnych skrzyń dla zespołu „Śląsk”. Wymagania były duże, jeśli chodzi o kształt. Były ich cztery rodzaje i miały być lekkie, nie odkształcające się, szczelne. Przygotowane do transportu tak lotniczego, jak i do szczelnego załadowania w TIR-ach. Oczywiście musiały posiadać uchwyty do ręcznego transportu i kółka do ciągnięcia po ziemi. Po wykonaniu projektu i zatwierdzeniu przez przedstawiciela zespołu „Śląsk”, zlecono wykonanie form i pierwszych egzemplarzy na hali laminatów. Niestety, tylko co któraś skrzynia była dobrze wykonana. Wiele z nich, z powodu specyficznych przetłoczeń usztywniających powierzchnię, posiadała pęcherze z powodu złego wałkowania, i musiały być naprawiane. Groziło to zerwaniem umowy i karami. Dopiero najlepszy laminarz – „Kowek”, Zbyszek Kowalczyk – zgłosił się, że wykona samodzielnie ze swoim znajomym całą partię na umowę-zlecenie. Zrealizował zamówienie w terminie i w bardzo dobrej jakości. Odbiorca był zadowolony. Niestety, „Kowek” też szykował się do odejścia ze Stoczni. Nie czuł tu już tej atmosfery „bractwa żeglarskiego” i traktowanie go jako zwykłego laminarza przez nowych kierowników raziło jego godność.

inż. Władysław Bożek,

Autor pracował jako technolog w Morskiej Stoczni Jachtowej im. Leonida Teligi w Szczecinie

Dyrektorzy Stoczni w latach 1947–1983:

- Wiesław Prądzyński

- Jerzy Kosowicz

- Rudolf Stopa

- Stanisław Nowosad

- Bolesław Tyczyński

- Henryk Balcerowski

- Edmund Bąk

- mgr inż. Rudolf Kłos

- mgr inż. Roman Kogut