Zarówno hobbysta, jak i profesjonalny szkutnik czy pracownik stoczni jachtowej spotyka w swojej pracy sytuacje, których chciałby uniknąć.

Lista powodów frustracji jest dość długa, ale wymieńmy choćby kilka: szpachla, która nie chce się utwardzić, lepka żywica, miękka farba, oczka, smugi, kratery, rozwarstwiająca się lub odpadająca farba, brak przyczepności, matowe miejsca na lakierze, przebijająca struktura wzmocnienia szklanego, zamiast gładko rozlanej farby struktura skórki pomarańczy lub pieniące się bąbelki. W niniejszym tekście spróbujemy przyjrzeć się kilku problemom, jakie najczęściej spotykamy, a następnie prześledzić wszystkie etapy prac, aby zidentyfikować pułapki prowadzące zarówno do sytuacji wspomnianych powyżej, jak i szeregu innych, które spędzają niejednemu z Państwa sen z powiek.

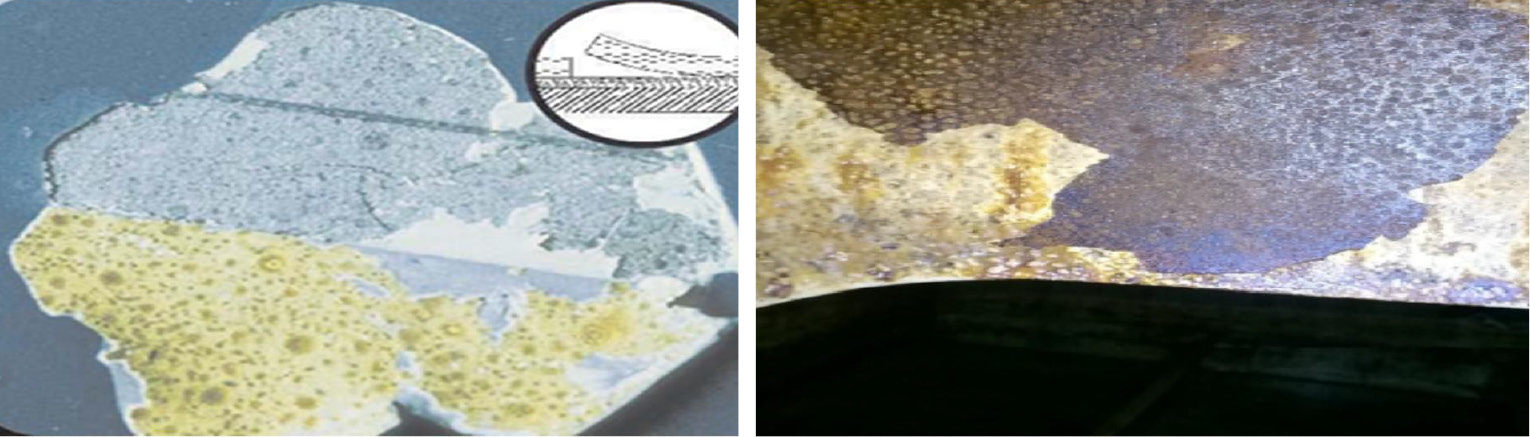

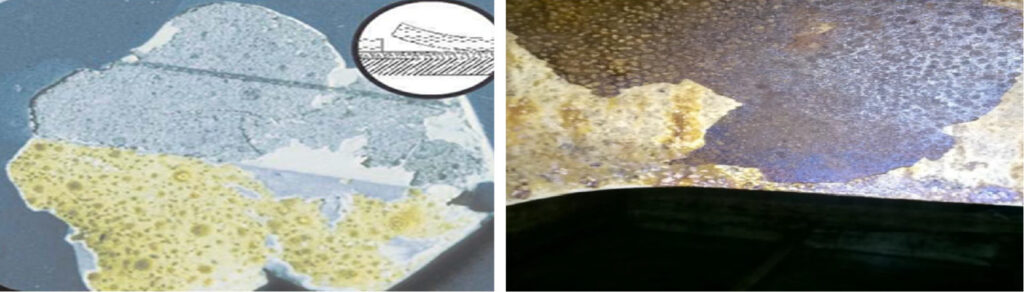

1. Brak przyczepności między warstwami lub brak przyczepności do podłoża

Możliwe przyczyny:

– nieprawidłowe przygotowanie powierzchni,

– zanieczyszczenie powierzchni,

– zbyt długi lub zbyt krótki czas pomiędzy nakładaniem kolejnych powłok,

– niekompatybilne produkty.

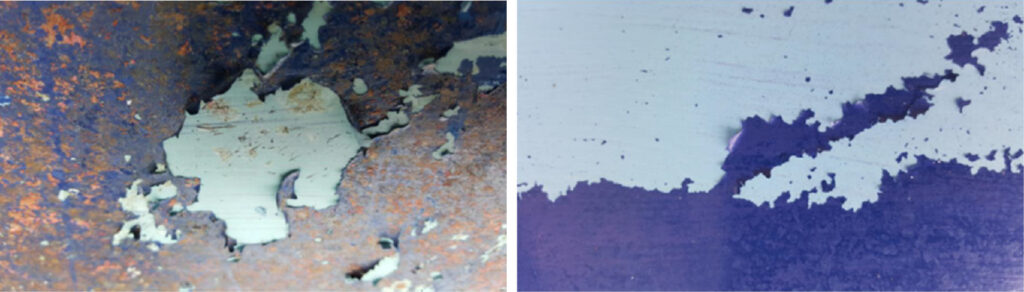

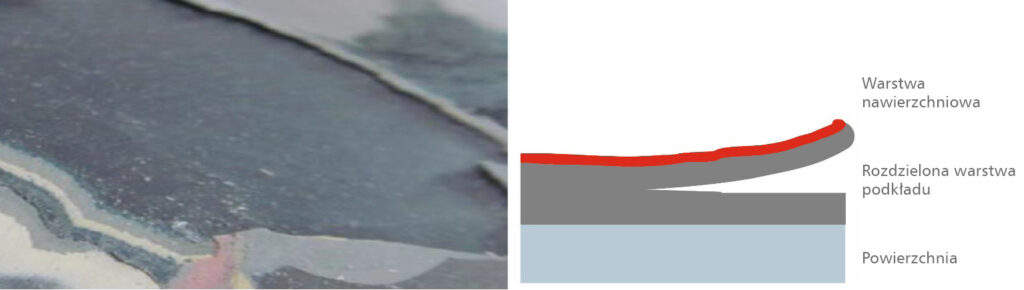

2. Oddzielenie warstwy lub warstw od poprzedniej powłoki lub podłoża

Możliwe przyczyny:

– słabe przygotowanie powierzchni,

– nieodpowiednie warunki aplikacji,

– nieodpowiedni podkład lub brak podkładu,

– wnikanie / przenoszenie wilgoci,

– uszkodzenia spowodowane nagłą zmianą temperatury.

3. Brak przyczepności, rozdarcie wewnątrz warstwy jednego produktu

Rozszczepianie warstwy powłoki samej w sobie najczęściej można zaobserwować podczas aplikacji podkładów epoksydowych o wysokiej zawartości wypełniaczy.

Możliwe przyczyny:

– aplikacja zbyt grubych warstw,

– niewłaściwe utwardzanie.

4. Wykwity aminowe

Woskowaty, tłusty film o żółtym lub bursztynowym odcieniu może pojawić się na produktach utwardzanych aminą. Będą to żywice, podkłady epoksydowe, lakiery bezbarwne i kleje (szczególnie stosowane w projektach drewnianych).

Możliwe przyczyny:

– wysoka wilgotność lub wilgoć,

– niska temperatura aplikacji,

– niska temperatura utwardzania,

– nieprawidłowy stosunek mieszania,

– nieprawidłowy wybór rozcieńczalnika.

5. Oczka

Mała biała kropka otoczona pierścieniem farby, powstała podczas malowania, i punktowy brak przyczepności.

Możliwe przyczyny:

– zanieczyszczenie powierzchni, tj. tłuszcz, silikon, olej, smar, wosk na podłożu,

– powierzchnia nieodpowiednio odtłuszczona.

6. Pęcherzyki

Spienienie, bąbelkowanie na powierzchni to liczne mikropęcherzyki, pojawiające się wkrótce po aplikacji.

Możliwe przyczyny:

– zbyt duża ilość rozcieńczalnika,

– nieprawidłowy wybór rozpuszczalnika,

– nieprawidłowy wybór katalizatora,

– malowanie wałkiem bez użycia pędzla do wyrównania,

– zbyt duża grubość aplikacji,

– zbyt duża prędkość przepływu powietrza.

7. Porośnięte dno

Mimo wykonanego zabezpieczenia antyporostowego, na dnie pojawiły się porosty i muszle.

Możliwe przyczyny:

– za cienka warstwa farby antyporostowej,

– zbytnie rozcieńczenie farby antyporosotwej,

– nieodpowiednie przygotowanie powierzchni przed aplikacją,

– dobranie nieodpowiedniego antyfoulingu do typu łodzi/jachtu lub akwenu,

– nieodpowiednia eksploatacja.

Wybieramy produkty

Zastanawiacie się, czy są marki, które gwarantują, że takie niespodzianki się nie pojawią? Nie będziemy zastanawiać się, która marka jest najlepsza, ani która farba ma najdłuższą trwałość i skuteczność działania. To indywidualny wybór, który zależy od osobistych sympatii, preferencji, budżetu, oczekiwań oraz celu przeprowadzonych prac. Nie ma złych produktów, bywają tylko źle dobrane, a najtrudniejsze do przekazania zawsze jest to, że nawet wybierając najdroższy produkt, z najdłuższymi gwarancjami, konieczne jest przestrzeganie reżimu prac.

Niemniej podczas wyboru produktów do remontu jachtu i łodzi warto pamiętać o trzech czynnikach, będących dość często przyczyną niepowodzenia.

Pierwsze źródło porażki to użycie wyrobów, które są oferowane do innych branż. Dlaczego? Ponieważ materiały, które nie są zaprojektowane do zastosowań szkutniczych, zawierają składniki, które nie posiadają odporności na takie warunki, jak stały kontakt z wodą (np. chłoną wodę) i przyczyniają się do powstawania osmozy i korozji. Nie mają trwałości potrzebnej przy pracy kadłuba podczas wietrznego rejsu, ani w trakcie postoju w porcie.

Drugi ryzykowny punkt to brak kompatybilności wyrobów i możliwość wystąpienia wad lakierniczych, jakie mogą pojawić się podczas łączenia produktów różnych marek. Nieważne, jaki producent wyrobów, ale ważne, aby zachować konsekwencję, używając sprawdzonych i przetestowanych konfiguracji produktów jednej marki. Decydując się na jedną markę, mamy również możliwość prostego kontaktu z przedstawicielami i doradcami technicznymi producenta, którzy chętnie udzielą odpowiedzi na nurtujące nas pytania i wskazówek, dotyczących poprawnego użycia farb czy szpachli.

Trzeci i ostatni na tym etapie punkt ryzyka to zastosowanie tańszego zamiennika, np. uniwersalnego rozcieńczalnika, do wszystkich prac. Rozcieńczalnik to niedoceniany składnik, który ma decydujący wpływ na ostateczną jakość, trwałość i wygląd powierzchni. Z pewnością nie jest składnikiem, na którym warto oszczędzać, ponieważ ta z pozoru niewielka modyfikacja może zrujnować całą pracę włożoną w malowanie.

Kiedy już mamy niezbędne materiały w odpowiedniej ilości, warto zgromadzić wiedzę na temat ich prawidłowego wykorzystania. Producenci i dystrybutorzy udostępniają karty techniczne, czyli podstawową instrukcję obsługi, w której znajdziemy informacje dotyczące przygotowanie powierzchni, przygotowania produktu, wymaganych warunków otoczenia, właściwej aplikacji oraz konserwacji i użytkowania.

Przygotowanie powierzchni

Fundamentem prac lakierniczych jest prawidłowe przygotowanie powierzchni. Ta z pozoru prosta operacja wymaga w zasadzie tylko czasu, który jest najcenniejszym składnikiem pracy i po stokroć niewartym oszczędności. W przypadku remontu zalecane jest rozpoczęcie pracy od dokładnego mycia obiektu oraz, jeśli to konieczne, od usunięcia starych powłok. Oczyszczenie powierzchni z zanieczyszczeń, jak piasek czy drobne kamienie, to warunek przystąpienia do prac szlifierskich. Prawidłowo oszlifowana powierzchnia to usunięcie starych warstw lakierów w taki sposób, aby powierzchnia nie uległa zniszczeniu. Prace szlifierskie należy więc wykonywać bardzo dokładnie, aby nieświadomie nie uszkodzić kadłuba. Użycie nieprawidłowego papieru (zbyt ostrego) co prawda przyspieszy pracę, lecz niebezpieczeństwo pojawienia się po takim papierze głębokich rys na powierzchni jest bardzo duże.

We wszystkich pracach należy pamiętać o matowieniu i odtłuszczaniu powierzchni. Nieprawidłowo zmatowiona lub nieodtłuszczona powierzchnia to przyczyna łuszczenia się, odpadania, zmatowienia, braku krycia, a także powstawania zacieków. Istotny jest również odpowiedni zmywacz. Popularny aceton czy benzyna ekstrakcyjna odparują, nie usuwając zanieczyszczeń z powierzchni i pozostawią tłuszcz – w przeciwieństwie do dedykowanych lakiernikom zmywaczy, które charakteryzują się odpowiednim czasem odparowania oraz działają na szerokie spektrum zanieczyszczeń. Mycie rozcieńczalnikiem może z kolei spowodować rozmiękczenie powierzchni i reakcje z kolejnymi nakładanymi warstwami.

Przygotowanie produktu

Do prac szkutniczych bardzo często wykorzystywane są produkty dwukomponentowe. Jednym z najczęściej popełnianych błędów podczas przygotowania takich wyrobów są złe proporcje pomiędzy składnikami: A – bazą, B – utwardzaczem i C – rozcieńczalnikiem. Prawidłowy układ zawsze podany jest w kartach technicznych, a dla niektórych marek również na etykietach. Wskazane ilości mogą być objętościowe, czyli będą w litrach / mililitrach, lub wagowe, czyli podane w kilogramach / gramach. Narzędzie pomocne do odmierzenia proporcji objętościowych to kubek lakierniczy, a do przygotowania proporcji podanych w gramach warto skorzystać z dokładnej wagi. Wielu użytkowników dozuje na „oko”, a zastosowanie niewłaściwej ilości utwardzacza lub rozcieńczalnika może skutkować powstaniem uszkodzeń powierzchni, wśród których najczęstsze to zwiększone osiadanie szpachlówki, dłuższy czas utwardzania, pogorszenie parametrów szlifowania (np. szpachlówka będzie lepka), pojawienie się przebarwienia na powierzchni lakierowanej, uwidocznienie rys szlifierskich na lakierowanej powierzchni, brak utwardzenia, miękkość i parametry wytrzymałościowe znacznie niższe niż oczekiwane. Co ważne, nie tylko zbyt mała ilość utwardzacza będzie miała swoje przykre konsekwencje. Ci, którzy zostali skuszeni wyobrażeniem szybszego utwardzenia czy też wyschnięcia farby poprzez dodanie większej ilości inicjatora, mogą spodziewać się nieutwardzonej gumowej struktury, czy też przebijających z laminatu, szpachli lub podkładu wad lakierniczych na warstwie farby nawierzchniowej.

Kiedy jest już jasne, jak określić i odmierzyć ilości produktu, można zająć się mieszaniem składników. Tu czyhają dwie kolejne pułapki. Ci, którzy wykonają tę czynność w pośpiechu i nie wymieszają wystarczająco produktu, ryzykują, że aplikowany produkt miejscami się nie utwardzi lub będzie posiadał smugi. Drudzy wykonają tę czynność nader intensywnie, skutkiem czego do mieszaniny dostarczą bardzo dużą ilość powietrza. Efektem nadmiernego napowietrzenia będą uwięzione pęcherzyki powietrza, które w szpachlówce otworzymy podczas szlifowania, a na lakierze będą przypominać wyglądem kratery.

Właściwe warunki aplikacji

Gdziekolwiek nie odbywa się praca lakiernicza, poleca się unikać kurzu i zanieczyszczeń. Jeśli prace odbywają w pomieszczeniach zamkniętych, należy zadbać o odpowiednią wentylację i przewiewność pomieszczenia. Kiedy prace wykonywane są na zewnątrz, należy unikać bezpośredniego nasłonecznienia powierzchni, na których pracujemy. Idealną temperaturą do prac jest przedział 18–23°C. Aplikacja w niskich temperaturach powoduje znaczne wydłużenie czasu utwardzania. Dla większości materiałów szkutniczych minimalna temperatura to 10°C. Spadek temperatury poniżej 5°C podczas aplikacji lub podczas utwardzania się nałożonych farb czy szpachli może spowodować nieprawidłowy lub nawet całkowity brak utwardzenia się produktu. Z kolei znacznie wyższe temperatury otoczenia mogą powodować powstawanie wad oraz defektów powierzchni. Maksymalna wilgotność powietrza nie powinna być wyższa niż 75%. Istnieją rozwiązania, umożliwiające pracę w warunkach innych niż rekomendowane, jednak w dużej mierze dotyczą wyrobów do zastosowań profesjonalnych. Przykładem mogą być lakiery AWLGRIP, które posiadają system mieszania rozcieńczalników w zależności od panujących temperatur i wilgotności powietrza.

Bez względu na typ materiału, kategorycznie należy unikać opadów deszczu czy osadzania się mgły na nieutwardzone lub niedoschnięte powłoki lakiernicze czy szpachlówki.

Aplikacja

Niektórzy uważają, że nanoszenie cieńszych warstw lub zmniejszanie ich ilości to sposób na oszczędzanie. Najlepszym przykładem, jak błędny jest ten tok myślenia, będą farby funkcyjne, takie jak antyporostowe czy antykorozyjne, które dla swojej skuteczności wymagają określonej grubości. Rozciąganie antyfoulingu, aplikacja warstwy cieńszej niż zalecana, to główna przyczyna wcześniejszego porastania. Armator, który jedną puszką pomalował cały jacht, nie powinien liczyć na prawidłowe działanie farby przez cały sezon. Zapewne już po kilku tygodniach cieniutka warstwa antyfoulingu straci swe aktywne składniki, a kadłub stanie się idealnym miejscem rozwoju glonów i skorupiaków. Czasem broda wodorostów staje się tym większa, im bliżej środka kadłuba. To dlatego, że niewprawny lub oszczędny szkutnik w połowie jachtu orientuje się, że farby z puszki ubywa zbyt szybko. Zaczyna więc malować cieńszą warstwą. Gdy przy rufie okazuje się, że farby jednak wystarczy, znów aplikuje prawidłowe grubości. Jak temu zaradzić? Sprawdzajcie wydajność oraz liczbę zalecanych warstw na etykiecie lub w karcie technicznej produktu. W obliczeniach może pomóc kalkulator zamieszczony na stronie www.jachtowe.com.pl. Właściwa kalkulacja sprawi, że nie zostanie nam kilka litrów farby, nie będziemy też musieli jechać do sklepu lub składać kolejnego zamówienia w sklepie internetowym, płacąc za transport jednego brakującego opakowania.

Wnioski

Wybór i przygotowanie produktu, przygotowanie powierzchni i właściwa aplikacja w odpowiednich warunkach to sekrety sukcesu. Przyglądając się wadom lakierniczym można zauważyć, że są najczęściej efektem prostych pomyłek popełnionych w kolejnych etapach pracy. Każda z wad może mieć kilka przyczyn i najczęściej jedynym rozwiązaniem będzie usunięcie powłok i powtórzenie lub wykonanie kompletnej pracy od nowa. Niech ten wniosek będzie motywacją dla tych, którzy szukają rozwiązań w drodze na skróty.

Tekst: Joanna Janiak-Frais

Menedżer ds. produktów Sea-Line w firmie Troton

Zdjęcia wad lakierniczych z archiwum: International Paint, AWLGRIP oraz Sea-Line