Nasze zadanie: przeprowadzić gruntowny remont i zainstalować wyposażenie drewnianej jednostki, niemieckiego jachtu motorowego z lat 60. Wykonanie trwało 2,5 miesiąca. Dwie osoby poświęciły temu ok. 800 godzin roboczych. Na materiały wydano prawie 25 tys. zł. Prace wykonano w 2003 r.

Prace przy kadłubie

Czasy świetności kadłuba jachtu dawno minęły, zwłaszcza, że nie miał kto prawidłowo pielęgnować drewnianej konstrukcji. Wykonany ze sklejki mahoniowej i obłogu, wytrzymał jednak złe traktowanie, choć w wielu miejscach trzeba było uzupełniać braki lub wycinać zbutwiałe elementy i zastępować je drewnianą sklejką. Konieczna była wymiana uszkodzonych denników. Trzeba było także usunąć wykonane przez stolarza elementy drewniane, ponieważ zrobiono je niezgodnie ze sztuką szkutniczą.

Pierwszym etapem było przygotowanie powierzchni zewnętrznej kadłuba i pokładu do zalaminowania – zgodnie z sugestią nowego właściciela. Po przeszlifowaniu powierzchni, szpachlowaniu nierówności i ubytków, nakładaliśmy laminat, po wstępnym przesyceniu powierzchni drewnianej żywicą poliestrową. Na kadłub położyliśmy laminat składający się z dwóch warstw maty szklanej EM450 i tkaniny rowingowej. Na pokład i nadbudówkę użyliśmy tylko podwójnej warstwy maty szklanej EM450. Zastosowaliśmy materiały z firmy C-L, natomiast żywicę, żelkot i topkot Ashland.

Do pracy używaliśmy najprostszych narzędzi elektrycznych, jakie oferują hipermarkety. Skłoniła nas do tego nie tylko cena, ale również to, że pył szklany szybko zużywa elementy cierne takich narzędzi. W sumie przy wykonaniu jednostki zużyliśmy dwie szlifierki oscylacyjne, wiertarkę, wyrzynarkę i dwie szlifierki kątowe. Ogółem na narzędzia wydaliśmy ok. 300 zł (podawane ceny pochodzą z 2003 r.), co nie wystarczyłoby na zakup porządnej, profesjonalnej wiertarki. Do cięcia laminatu używałem jednak profesjonalnej tarczy metalowej z nasypem diamentowym, która kosztowała ponad 300 zł. Wyraźnie ułatwiała pracę – podobnie jak profesjonalne frezy szybkotnące lub z nasypem diamentowym oraz wiertła do wiercenia w stalach nierdzewnych, papiery wodoodporne czy ścierne lepszej jakości, pozwalające szybciej i dokładniej prowadzić niezbędne prace.

Po zżelowaniu laminatu na kadłubie i pokładach przystąpiliśmy do wstępnego przeszlifowania go. Wyrównanie powierzchni wykonaliśmy za pomocą szpachlówek poliestrowych, a powierzchnie przeszlifowaliśmy szlifierkami oscylacyjnymi.

Gdy byliśmy pewni, że mamy w miarę gładką powierzchnię, pokryliśmy ją topkotem za pomocą pistoletu natryskowego. Po wyschnięciu topkotu przeszlifowaliśmy płaszczyzny szlifierkami oscylacyjnymi z papierem ściernym o gramaturze 40–60. Pozostałe nierówności zostały wypełnione szpachlówką i przeszlifowane. Następnie położona została kolejna warstwa topkotu natryskowego i wykonane ponowne szlifowanie. Operację tą powtórzyliśmy trzy razy, przy czym na pokładzie i nadbudówce pozostawiliśmy topkot bez końcowego szlifowania, z zachowaniem faktury, która powstała w wyniku natrysku. Kadłub szlifowaliśmy na sucho szlifierkami oscylacyjnymi z użyciem papierów ściernych o gramaturze 80–150, po czym przystąpiliśmy do szlifowania na mokro papierami ściernymi o gramaturach od 280 do 2000. Na końcu nastąpiło polerowanie pastami polerskimi za pomocą szlifierki wolnoobrotowej i tarczy z założonym „barankiem polerskim”.

Przygotowanie wnętrza pod zabudowę

Następnym etapem prac było przygotowanie wnętrza jednostki pod zabudowę. Tu trzeba było obmyślić strategię i podjąć decyzję, jak i od którego miejsca rozpocząć zabudowę. Właściciel określił bowiem, co mamy zmieścić we wnętrzu jednostki. Miała ona spełniać wymogi nawet kilkumiesięcznej żeglugi europejskimi kanałami.

Powinna mieć:

- kajutę zapewniającą wygodne spanie dla czterech osób,

- kambuz – specjalną płytę nierdzewną za zlewem i trzema palnikami na gaz propan-butan,

- zbiornik wody słodkiej o pojemności ok. 60 litrów,

- zbiornik wody zużytej podczas mycia i natrysku,

- elektryczny wywietrznik z kajuty,

- szafkę na odzież,

- odpowiednią liczbę schowków na odzież i żywność,

- stolik obrotowy, który po złożeniu umożliwia powiększenie powierzchni spania w kajucie,

- moduł łazienkowy – z umywalką, natryskiem i możliwością zastosowania chemicznego WC,

- w kokpicie – sterówkę z urządzeniem sterowym, system wyłączników i bezpieczników oraz miejscem dla zainstalowania radia, CB, kompasu i innych przyrządów nawigacyjnych, a także miejsce do zainstalowania butli propanowo-butanowej, akumulatora wraz z prostownikiem do ładowania go z zewnątrz; zbiornik paliwa na 50 litrów (zainstalowany na stałe).

- w zęzie – miejsce do zainstalowania dodatkowych zbiorników balastu wodnego, pompy zęzowej i pompy podającej wodę ze zbiornika.

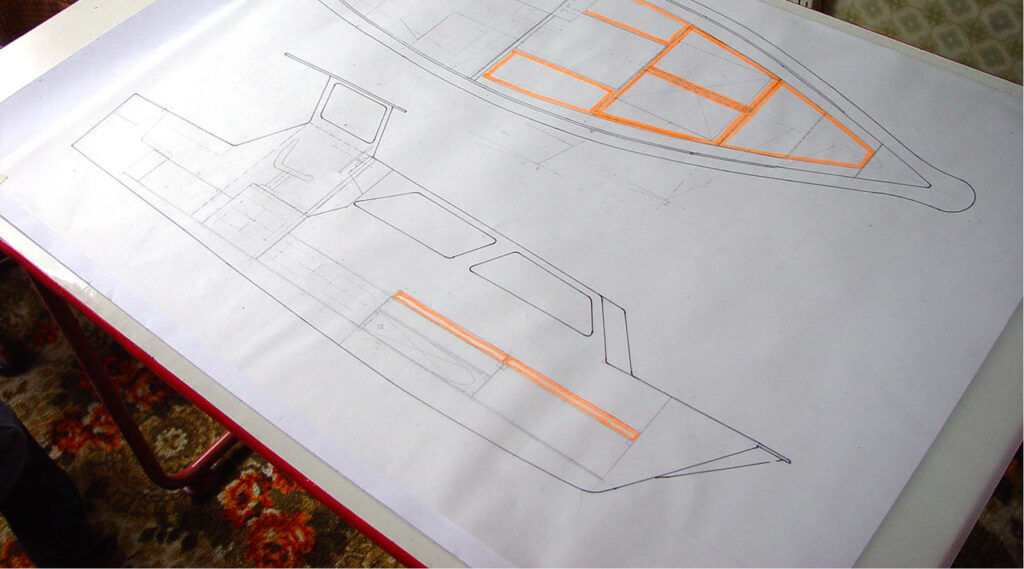

Musieliśmy to wszystko zmieścić w jednostce o długości 7,5 m. Taka zabudowa nie byłaby problemem w jachcie o długości 10 m. Tu jednak musieliśmy walczyć o każdy centymetr. Przed przystąpieniem do prac należało wykonać dokładne pomiary wnętrza, przenieść je na rysunek techniczny w skali i rozmieścić określone urządzenia. Po zatwierdzeniu planu przez zleceniodawcę przystąpiliśmy do zabudowy wnętrza. Zaczęliśmy od uzupełnienia brakujących elementów dennikowych oraz listew burtowych. Powierzchnie wewnętrzne kadłuba i pokładu zostały polakierowane, tak aby drewno mogło oddychać – od wewnątrz nie laminowaliśmy, gdyż spowodowałoby to zgnicie lub zbutwienie konstrukcji.

Zabudowa wnętrza

Wykonaliśmy ze sklejki główną ścianę oddzielającą kokpit od kajuty wraz z elementami drzwi przesuwanych. Następnie wykonane zostały ścianki koi i ścianki przednie dziobowe.

W części dziobowej koi zainstalowany został zbiornik wodny z pompą podającą wodę do kambuza i łazienki. Wycięliśmy sklejki na koje oraz cienkie sklejki na schowki podkojowe. Pod prawą, boczną koją został umieszczony kambuz – płyta o wymiarach 110×60 cm, połączona z podnoszoną płytą kojową.

Następnie przeprowadziliśmy przewody elektryczne do punktów oświetleniowych w kajucie (6 punktów) oraz przewody do głośników w ściance przedniej. Dokonaliśmy oszalowania ścianek bocznych oraz sufitu cienką sklejką wodoodporną (przed montażem sklejki – po wytrasowaniu i wycięciu – zostały polakierowane poliuretanem).

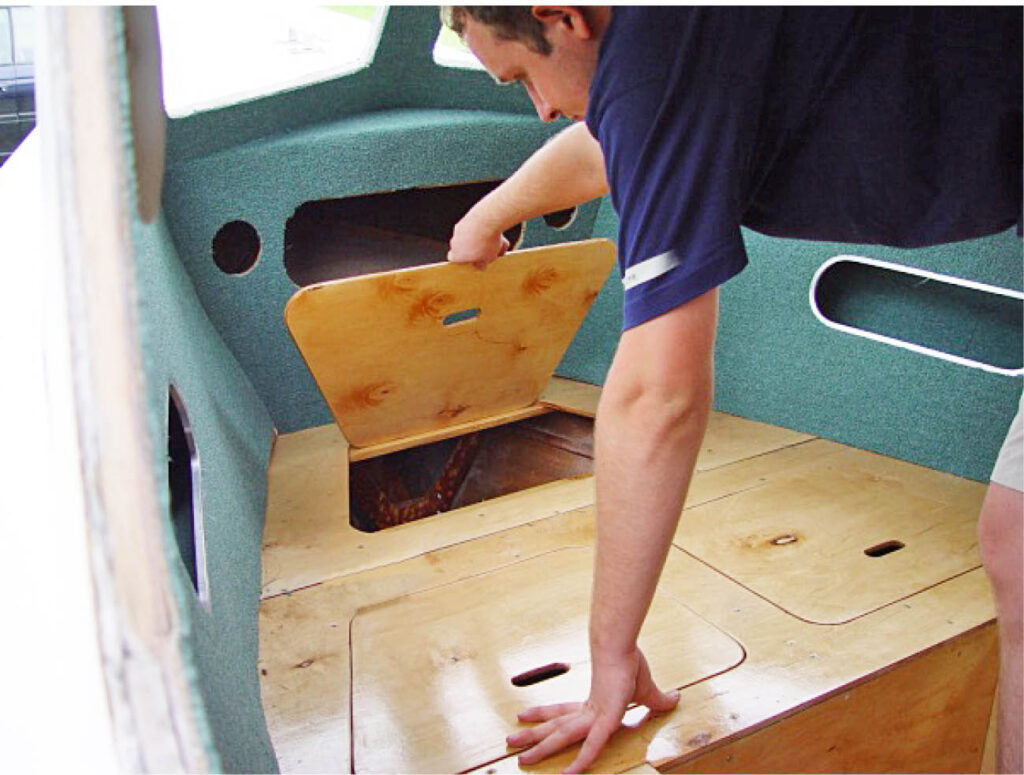

Wreszcie wycięliśmy sklejki podłogowe oraz zamocowaliśmy okucia do ich podnoszenia, po czym zamontowaliśmy stół obrotowy i jego okucia oraz sklejki i listwy drewniane za pomocą mosiężnych wkrętów oraz sikaflexu do drewna. Sklejki kojowe pięciokrotnie polakierowaliśmy lakierem poliuretanowym. Ściana sufitowa została oklejona wykładziną podłogową, podobnie jak ściany boczne kajuty. Krawędzie okien zostały zamaskowane listwami korkowymi, a końcówki wykładzin – sufitowej i ścian bocznych – trójkątnymi listwami sosnowymi, wcześniej lakierowanymi.

Zabudowa kokpitu

Po zakończeniu zabudowy kajuty przystąpiliśmy do zabudowy kokpitu. Sporym problemem było takie dopasowanie sterówki, żeby możliwa była wygodna obsługa urządzeń przez dorosłą wysoką osobę, pozostało już bowiem niedużo miejsca na to, by jednocześnie zapewnić wygodę podróżnych w części rufowej. Trzeba było umożliwić swobodną obsługę koła sterowego i manetki gazu do silnika zaburtowego 50 KM oraz zmieścić na pulpicie przed kołem sterowym przyciski do włączania pomp i urządzeń elektrycznych. Po drugiej stronie burty został osadzony moduł łazienkowy o wymiarach 140×70×80.

Powstało wąskie przejście do kajuty z drzwiami przesuwanymi o szerokości ok. 80 cm. Moduł łazienkowy został zbudowany z wylaminowanych płyt z przekładką aireksową. Na zewnątrz zostały przykręcone sklejki wodoodporne o grubości 5 mm. Po zainstalowaniu modułu, ściany zewnętrzne łazienki i pulpitu sterówki zostały oklejone mahoniowym obłogiem na kleju epoksydowym, po czym pięciokrotnie polakierowane lakierem poliuretanowym. W części rufowej kokpitu została zamocowana na zawiasach tapicerowana kanapa. Pod nią powstał duży schowek na zbiornik paliwa, liny, kotwicę i inny osprzęt żeglarski.

inż. Władysław Bożek